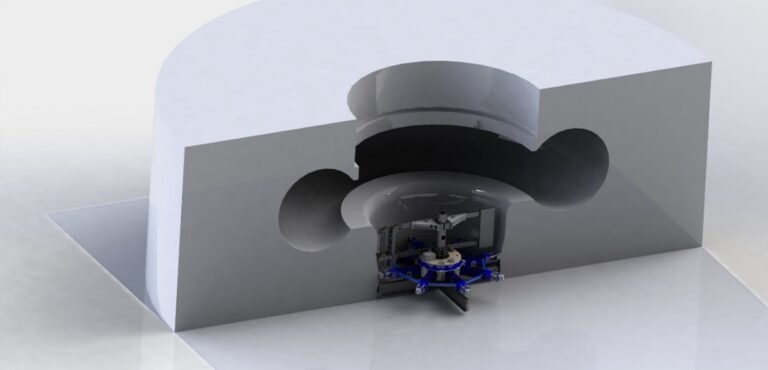

Usinage 2 arbres concasseur

Usinage de 2 arbres concasseur

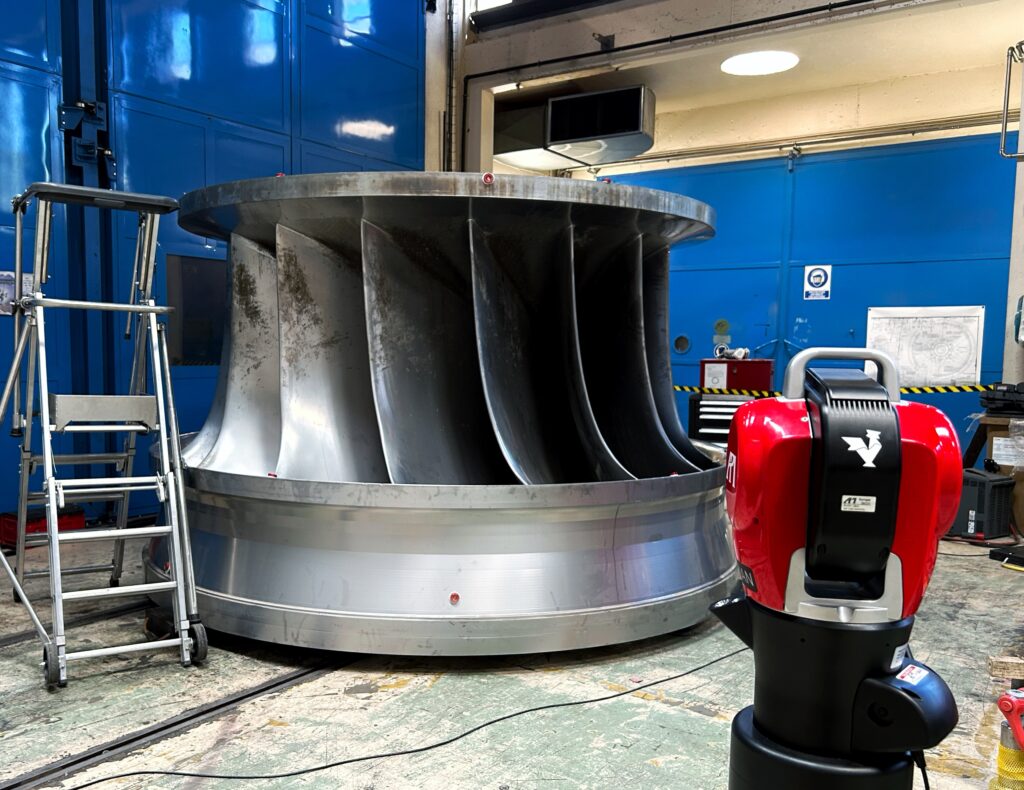

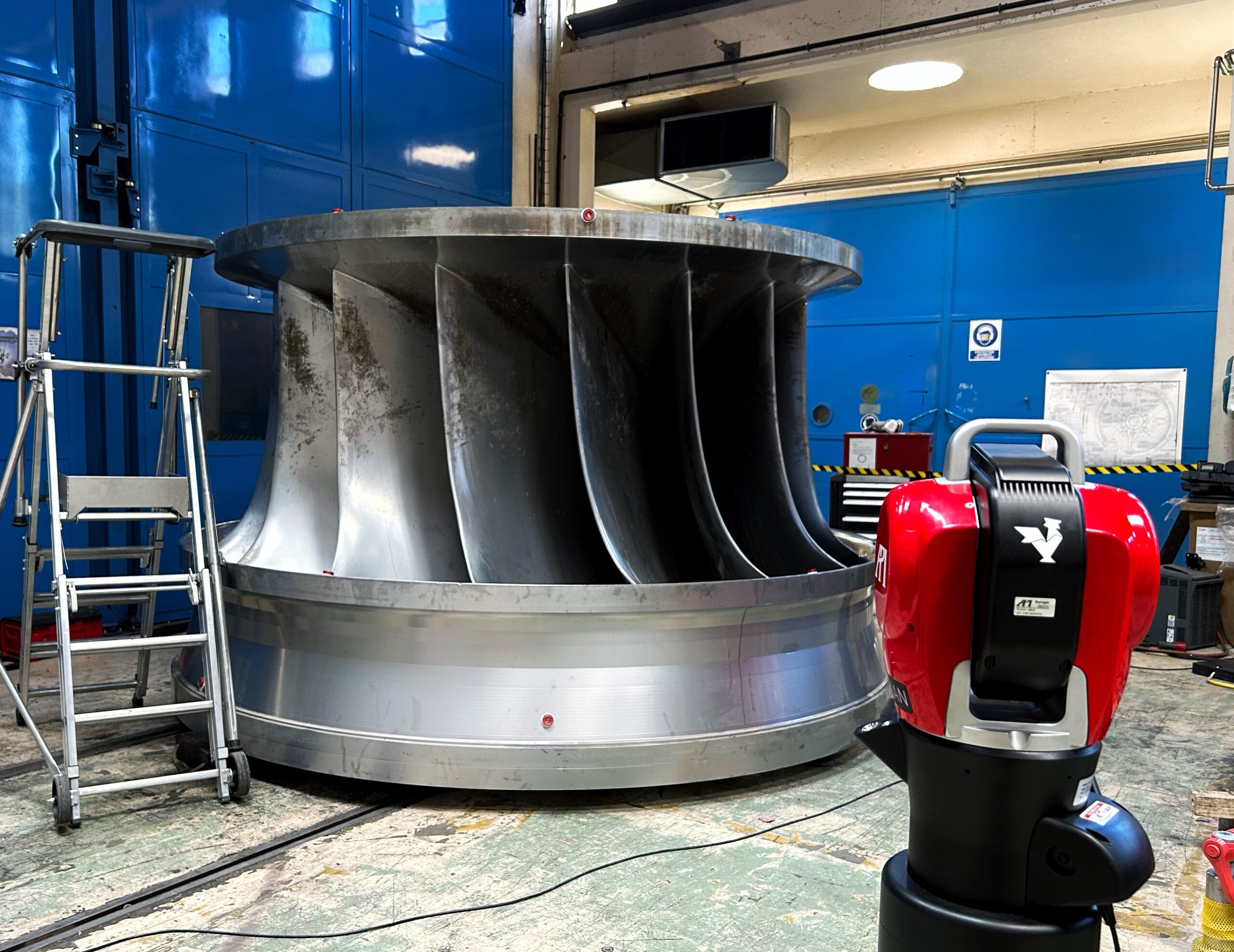

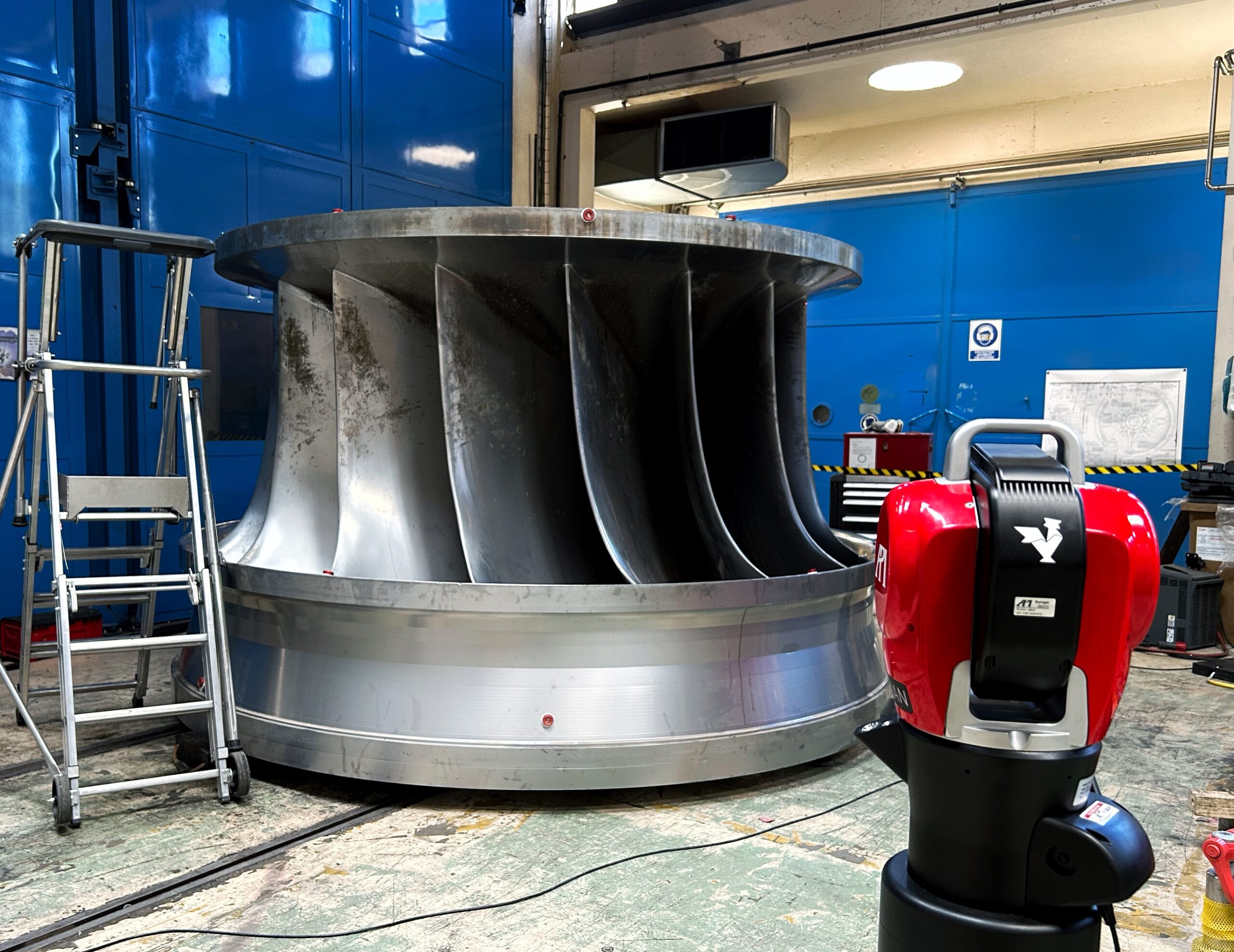

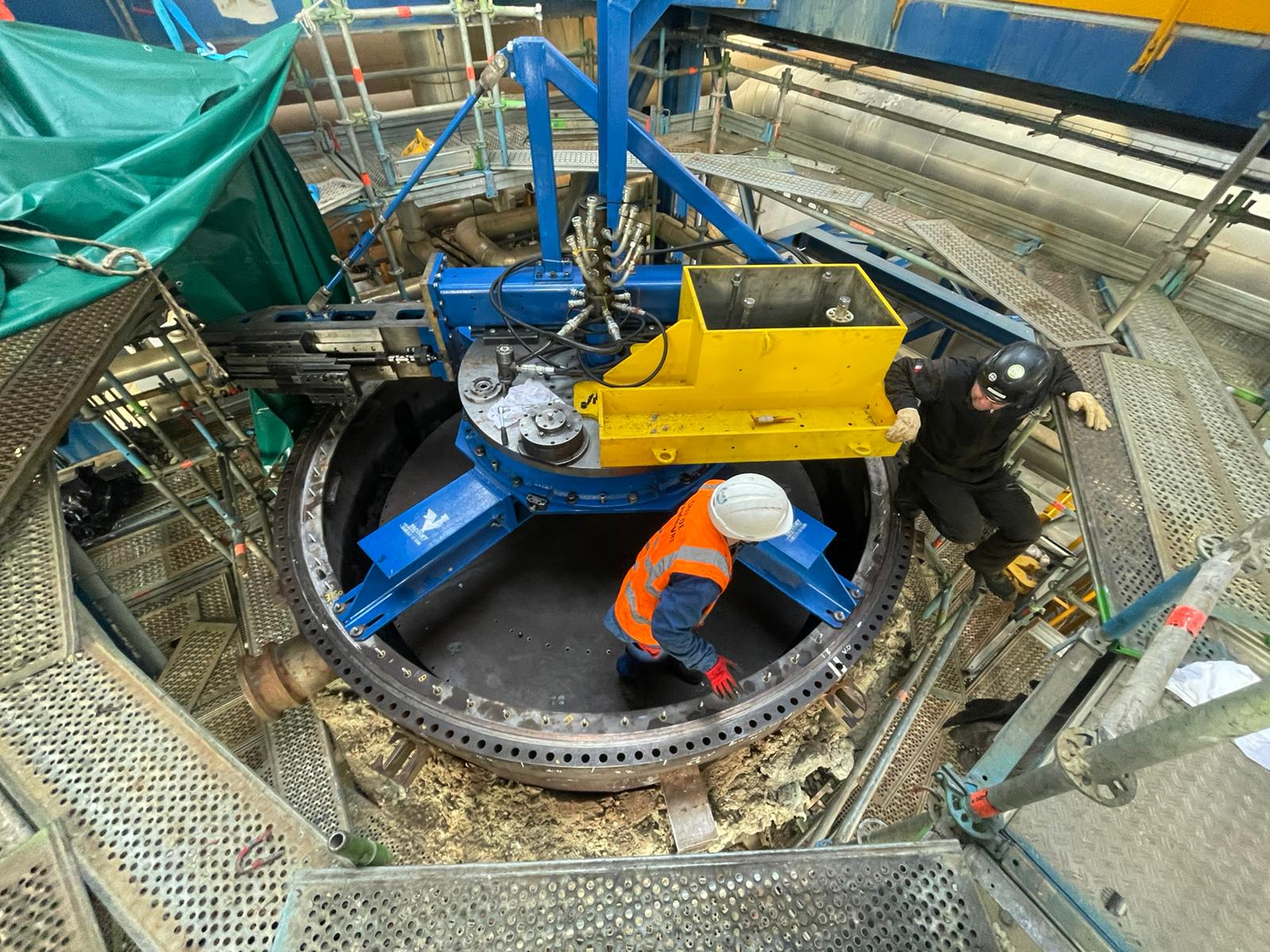

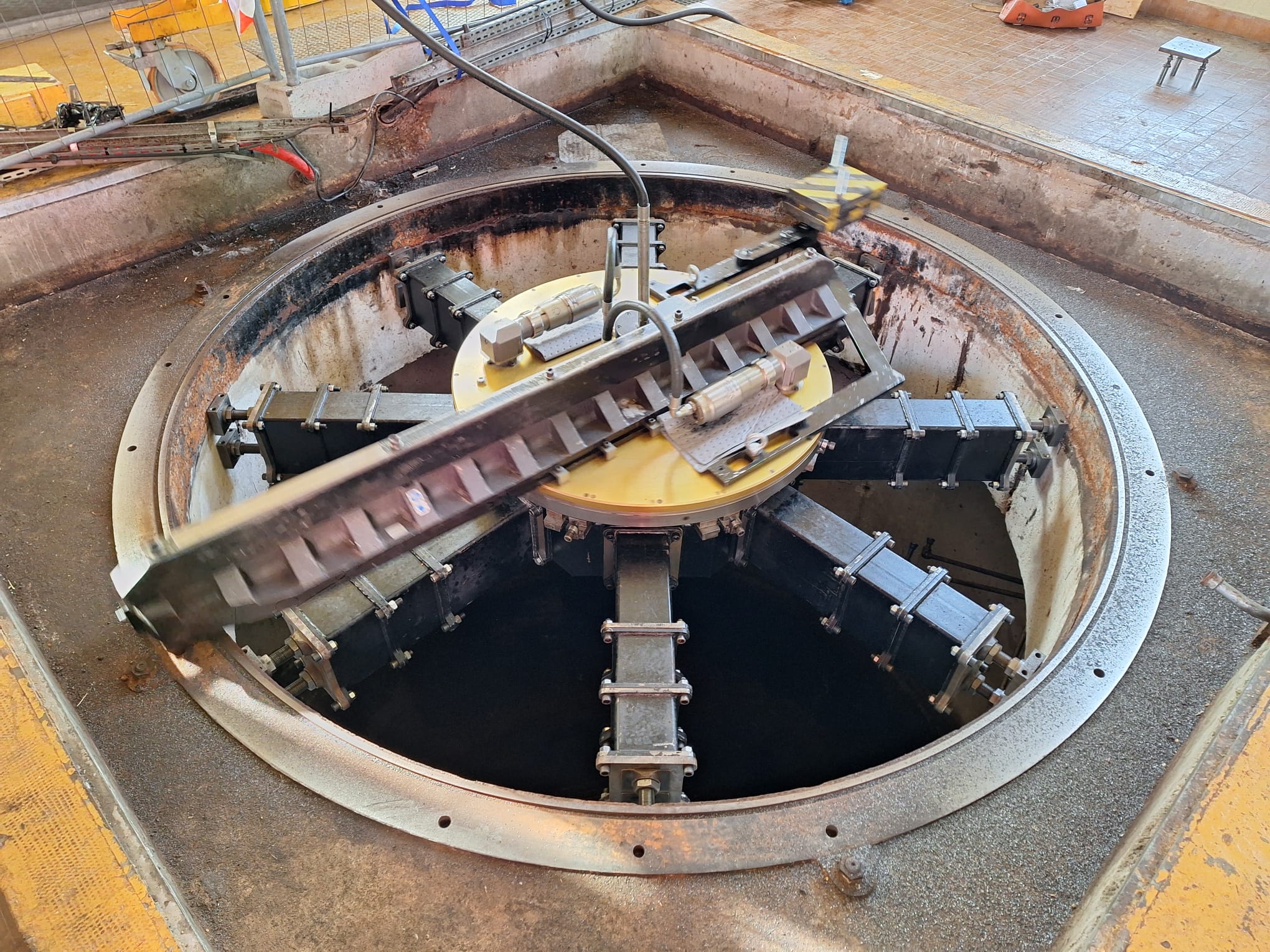

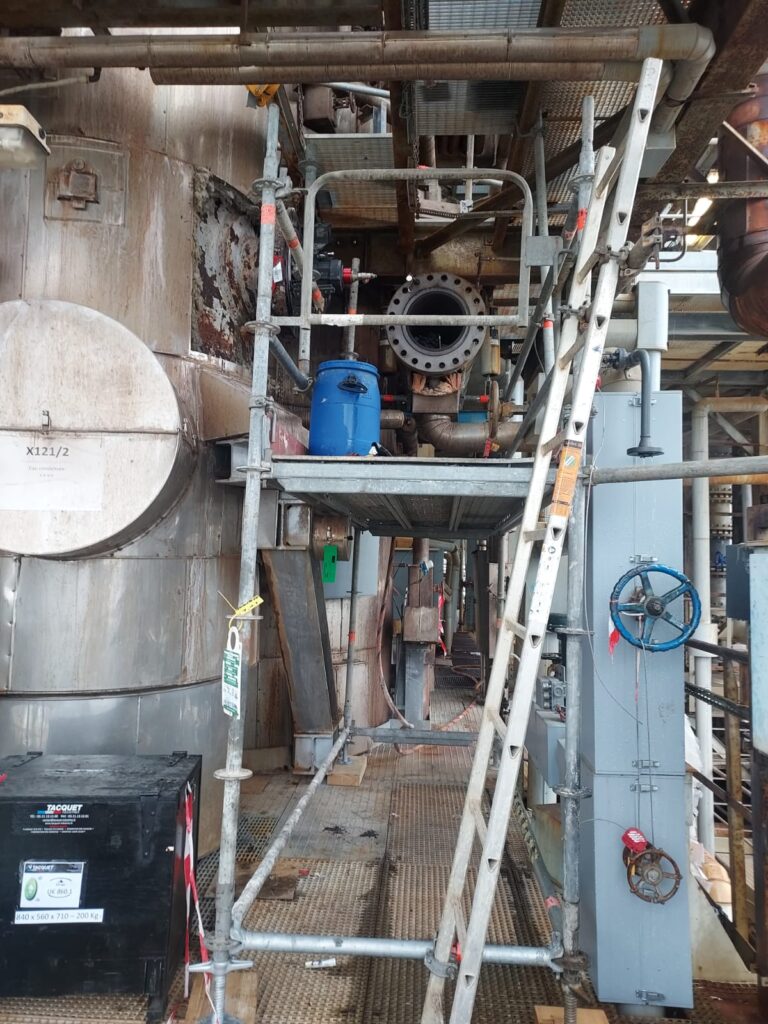

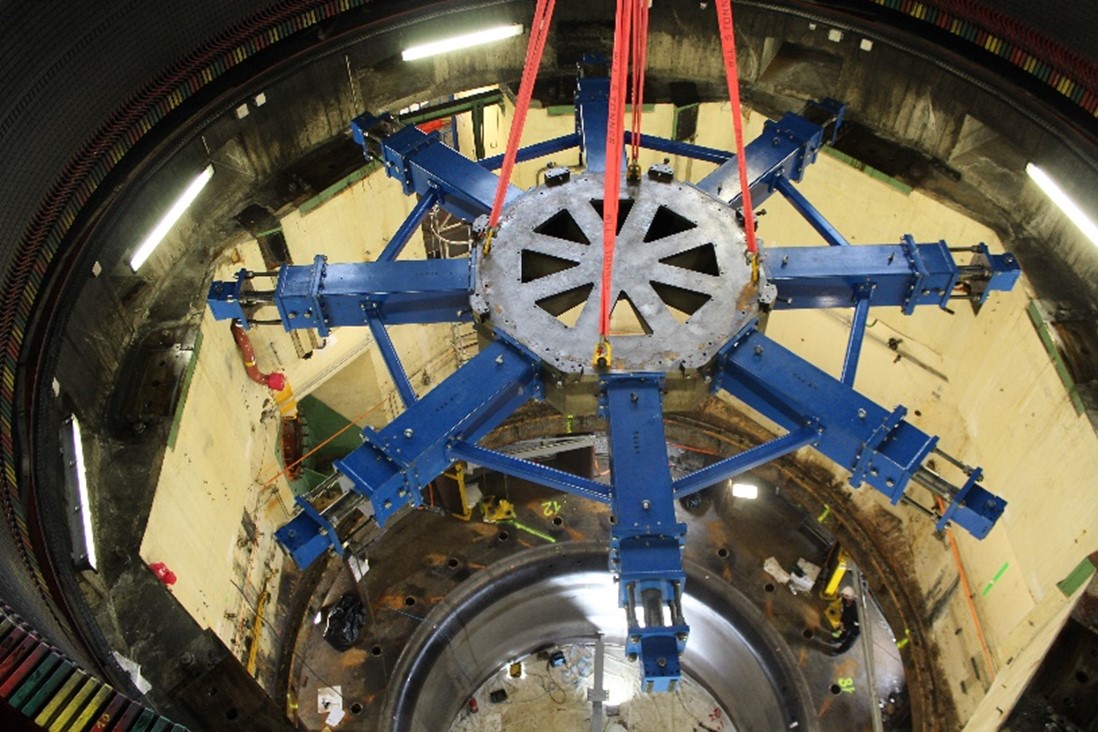

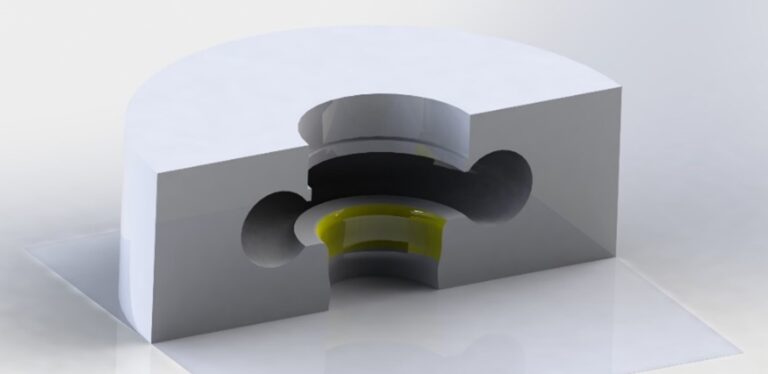

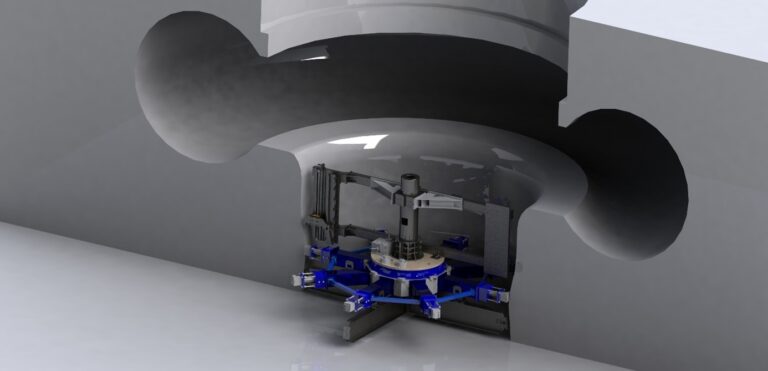

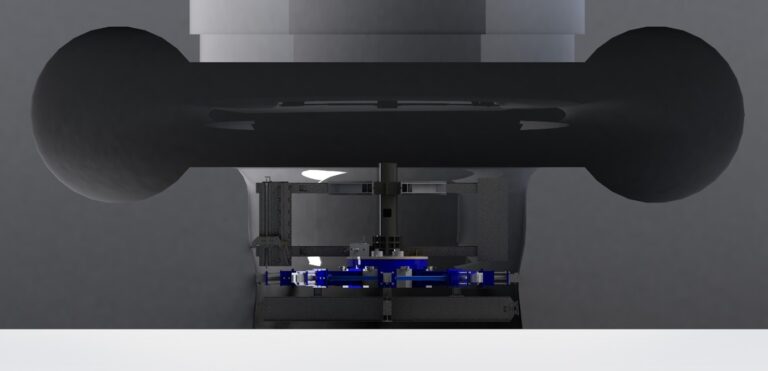

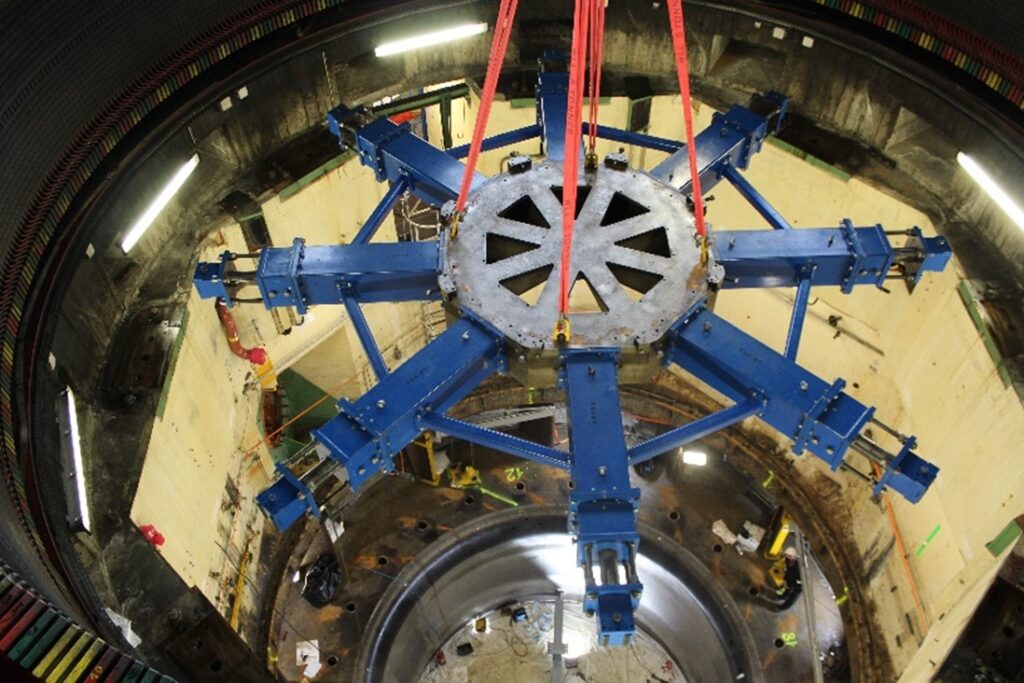

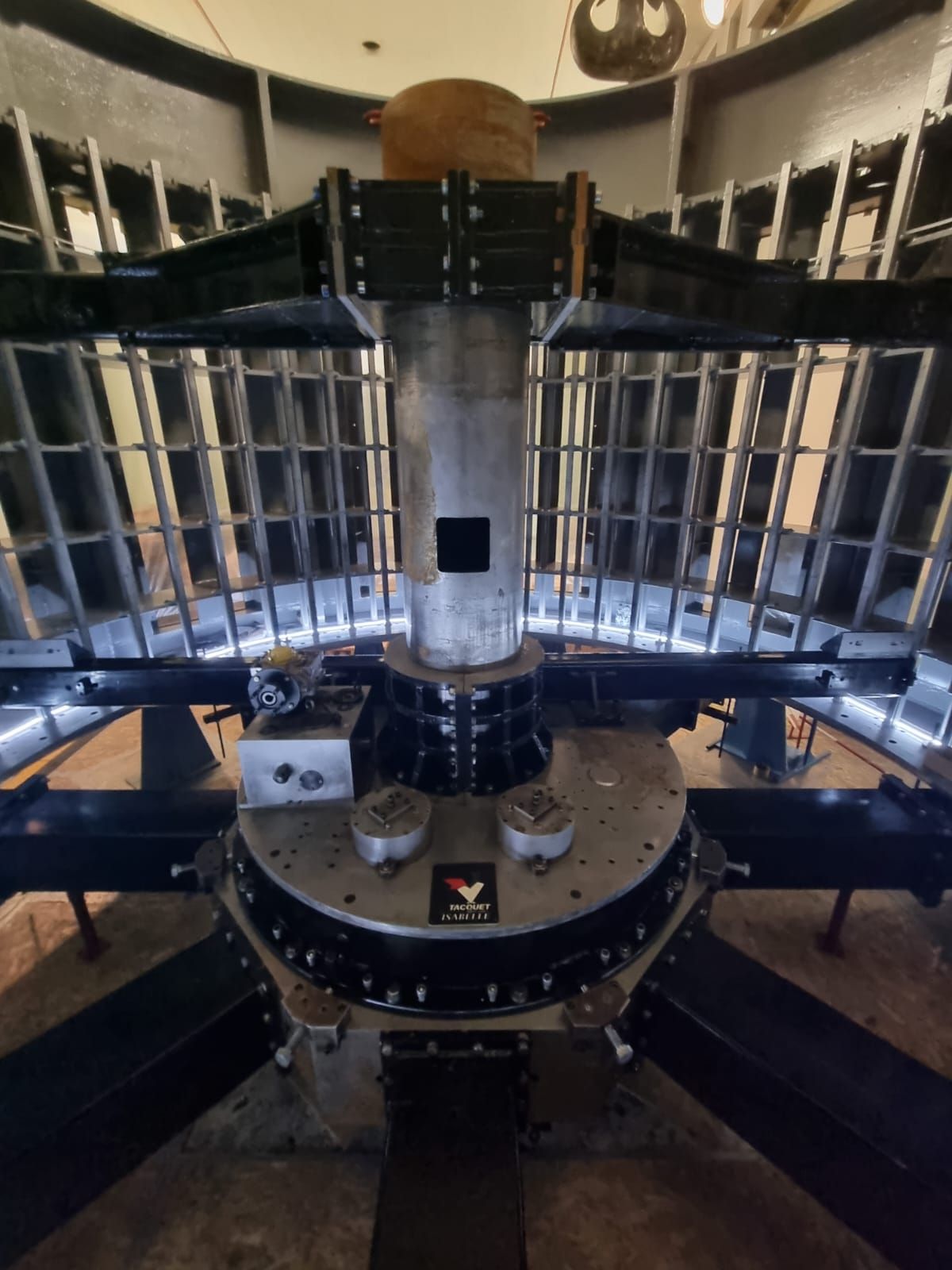

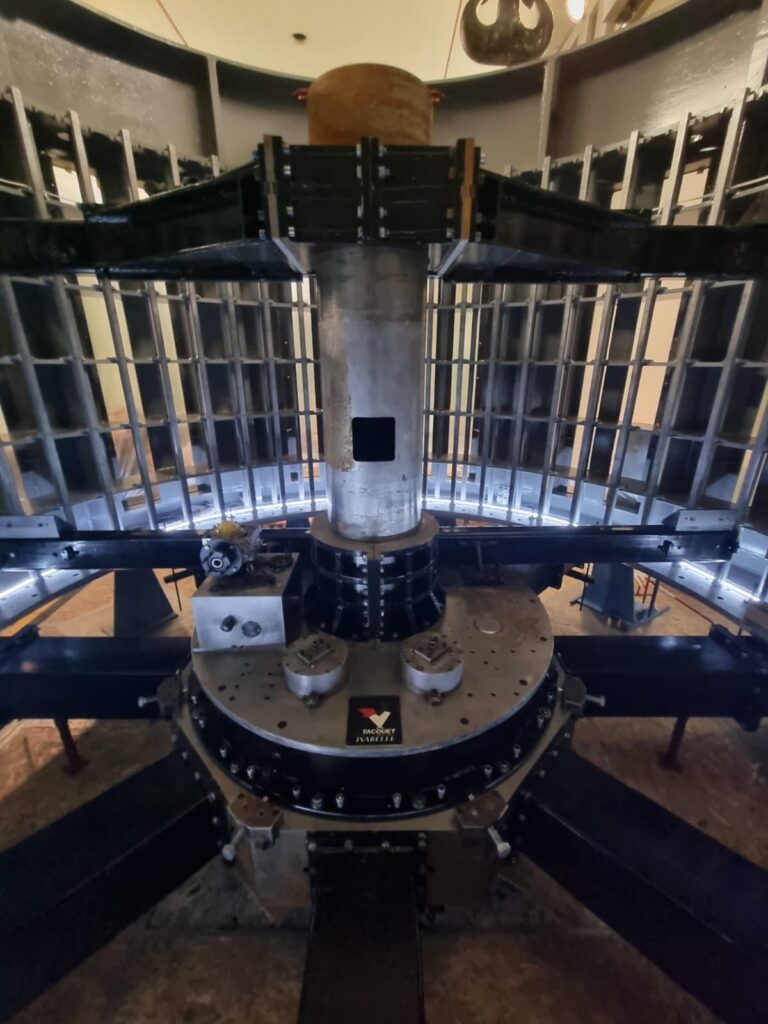

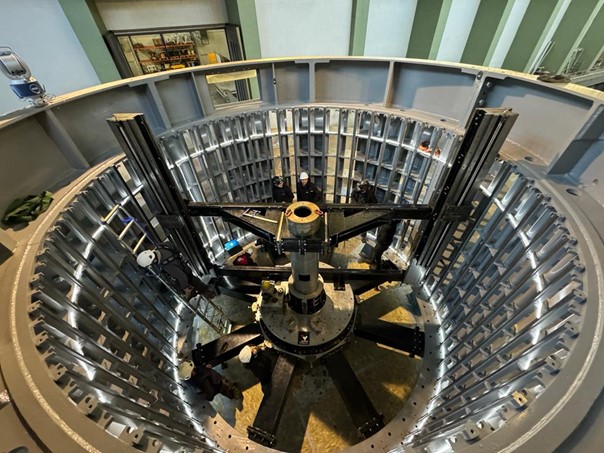

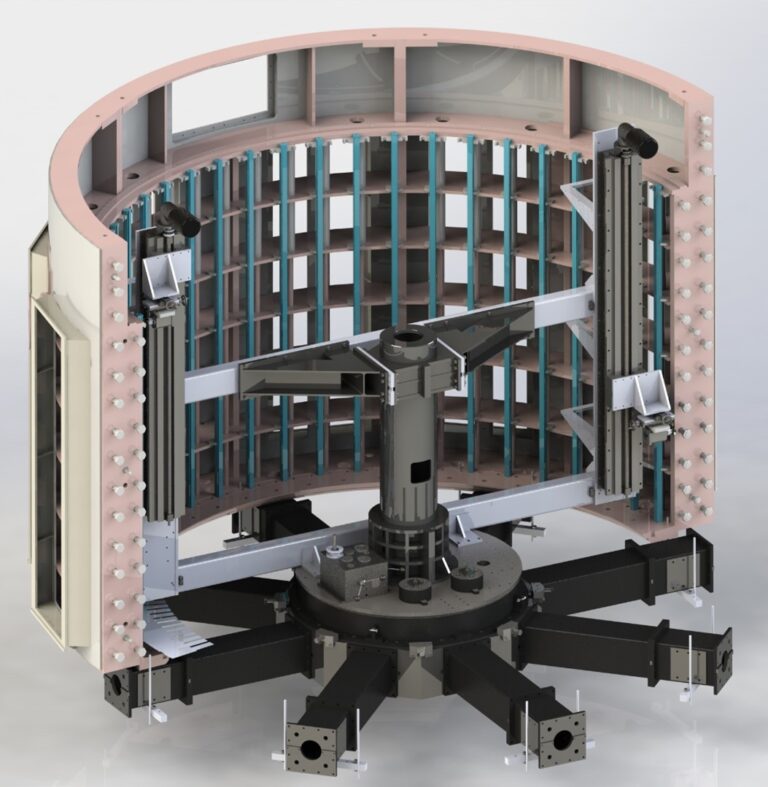

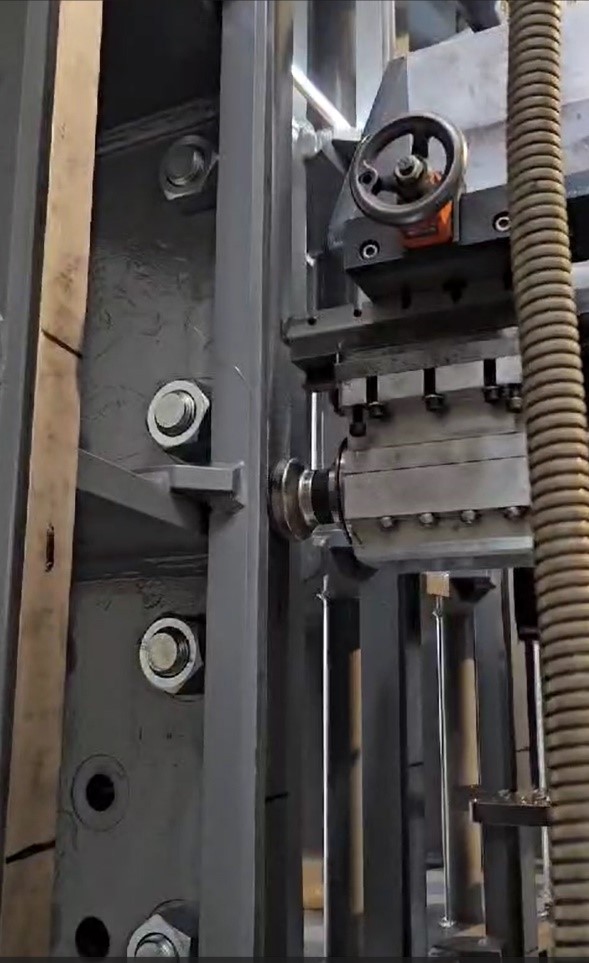

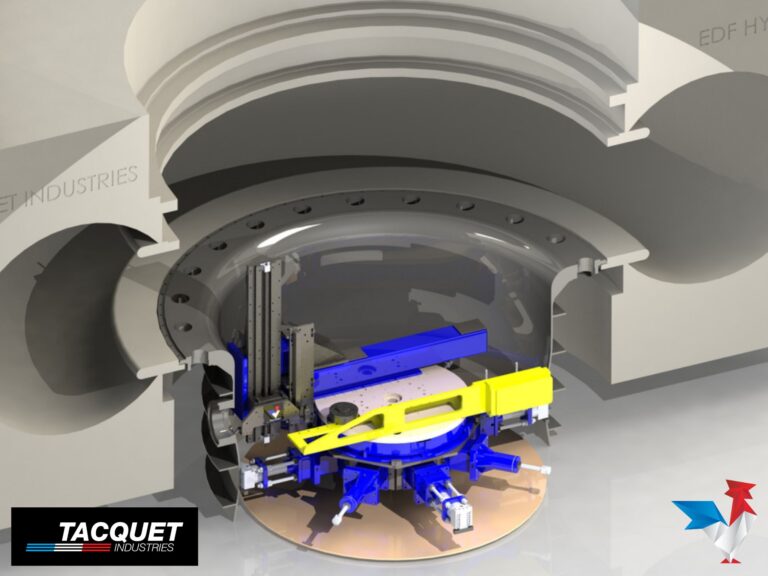

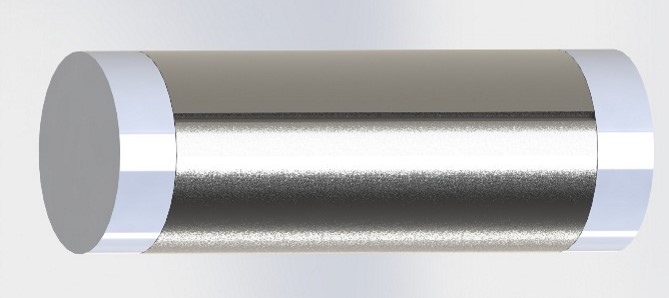

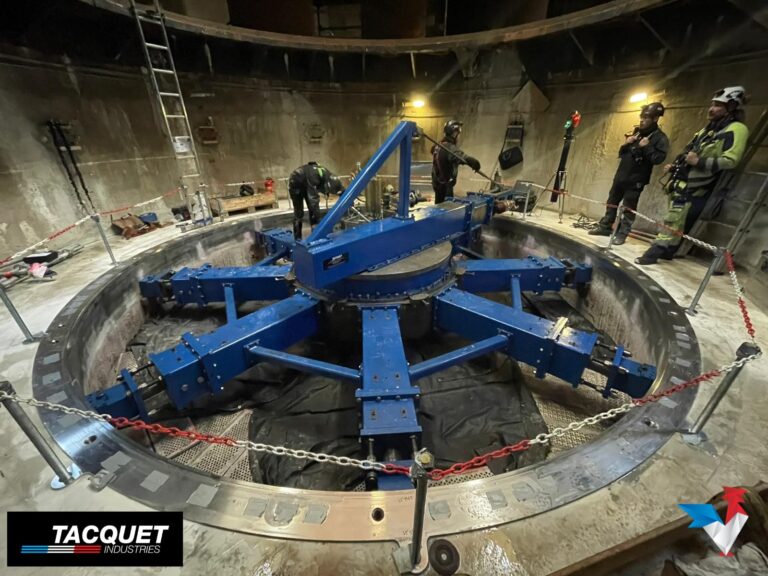

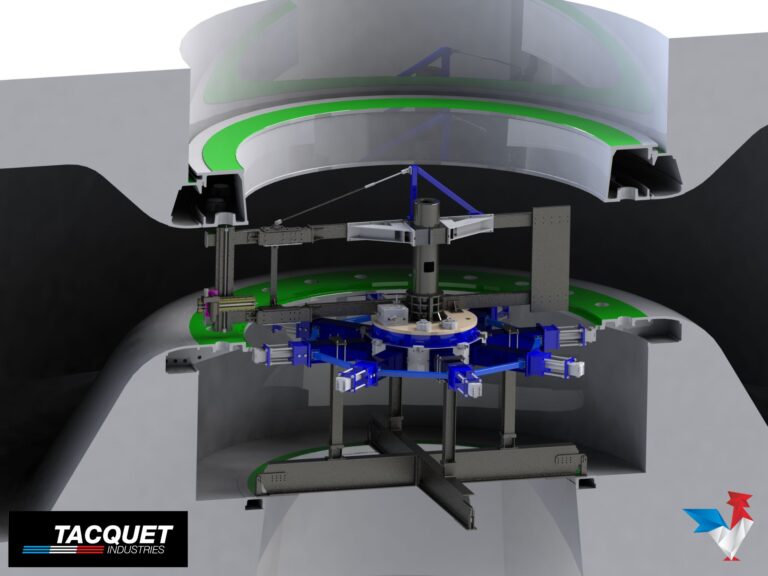

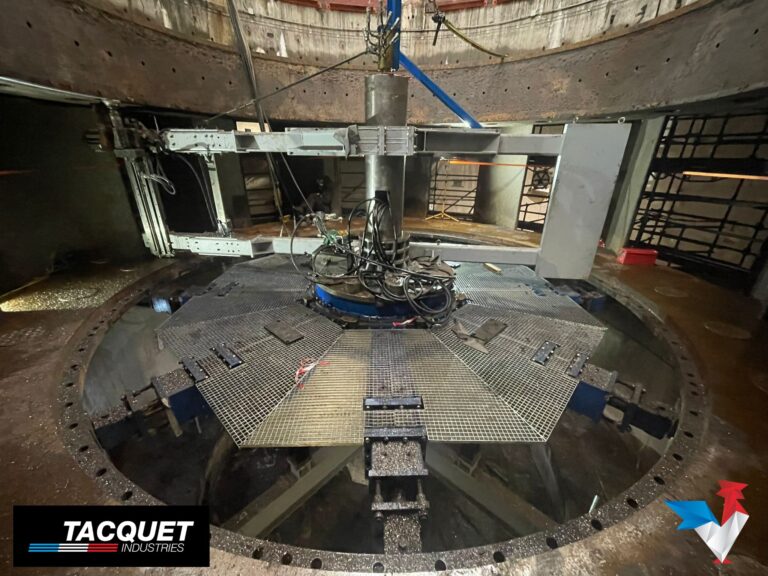

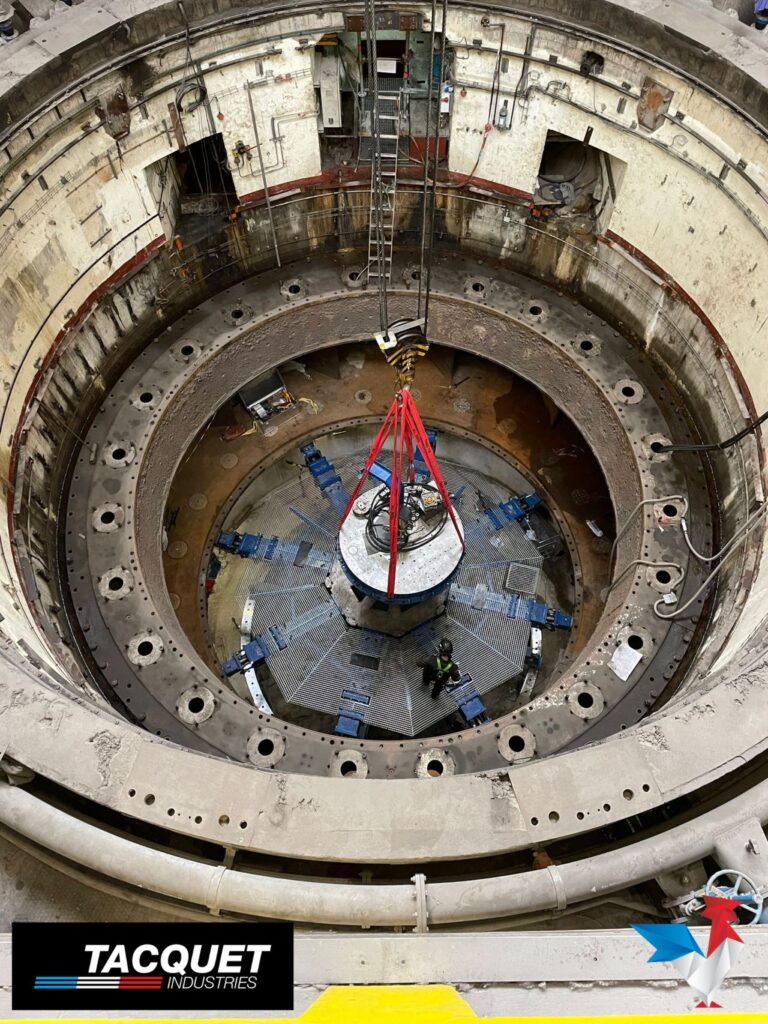

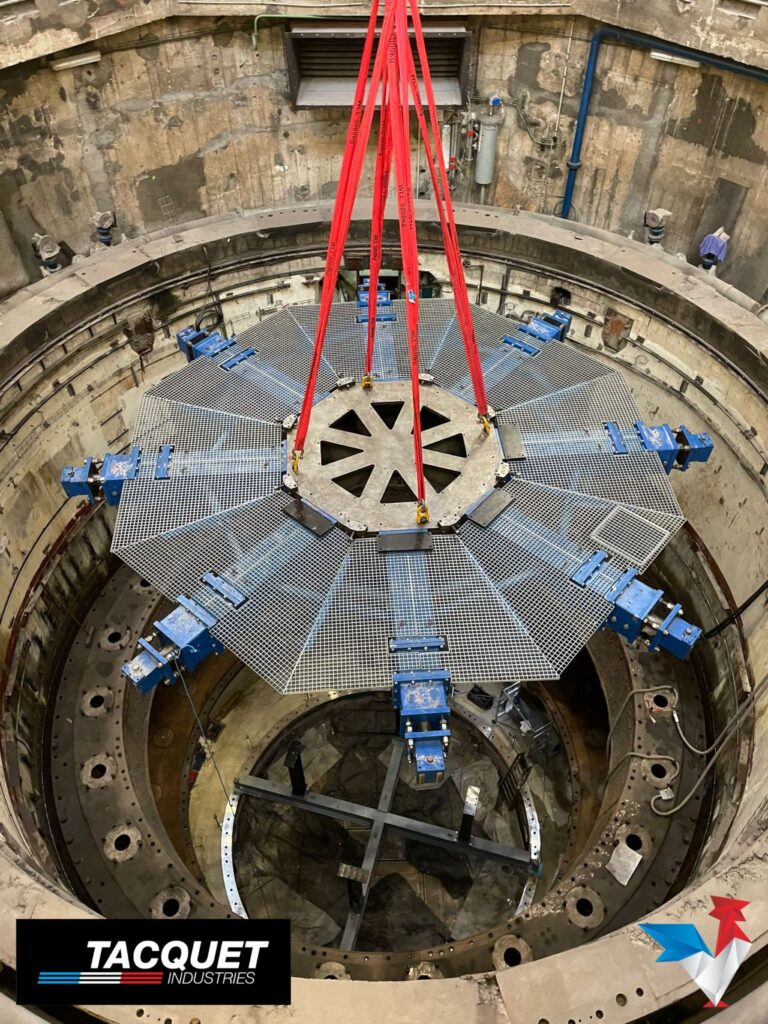

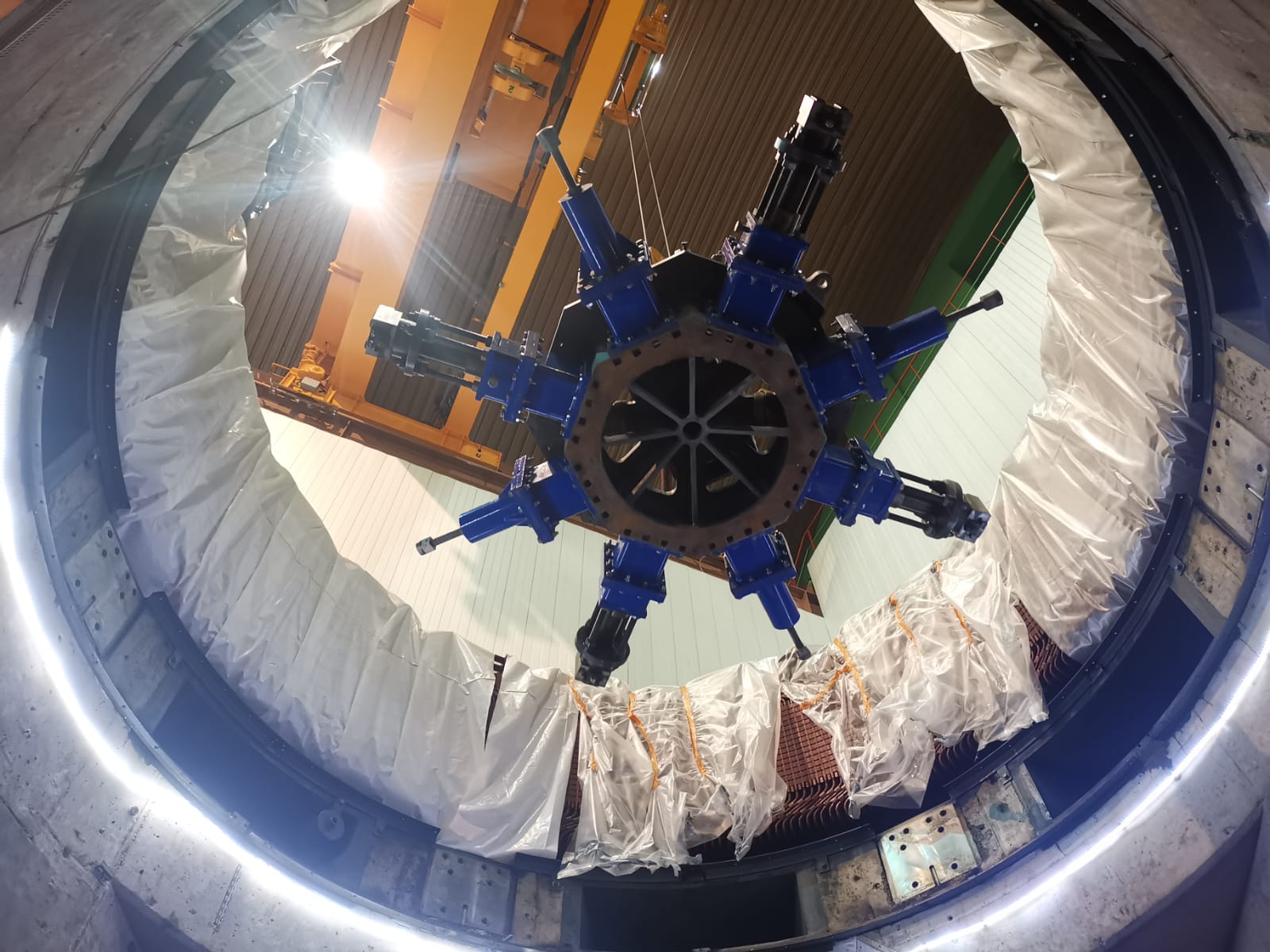

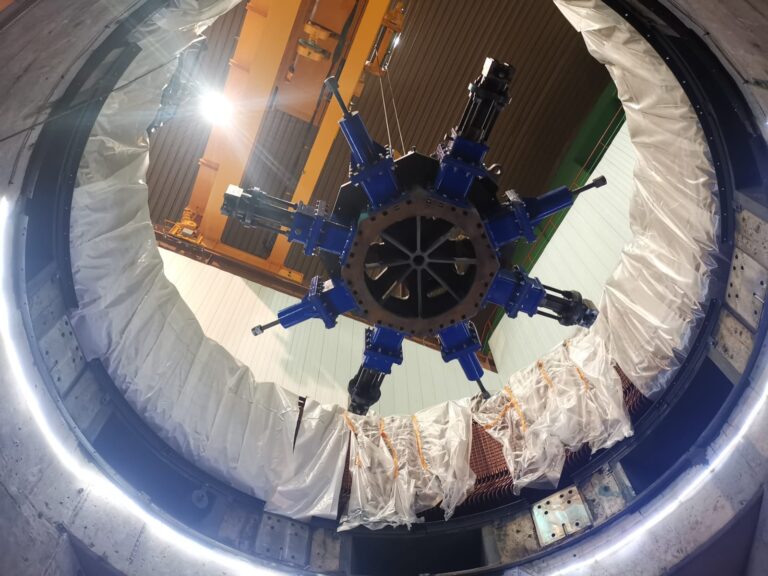

Dans le cadre d’une intervention de remise en état, deux arbres de transmission de 900 mm de longueur ont fait l’objet d’une reprise en usinage de précision, avec un objectif clair : corriger la cylindricité et améliorer l’état de surface afin de garantir leur conformité aux exigences de régulation.

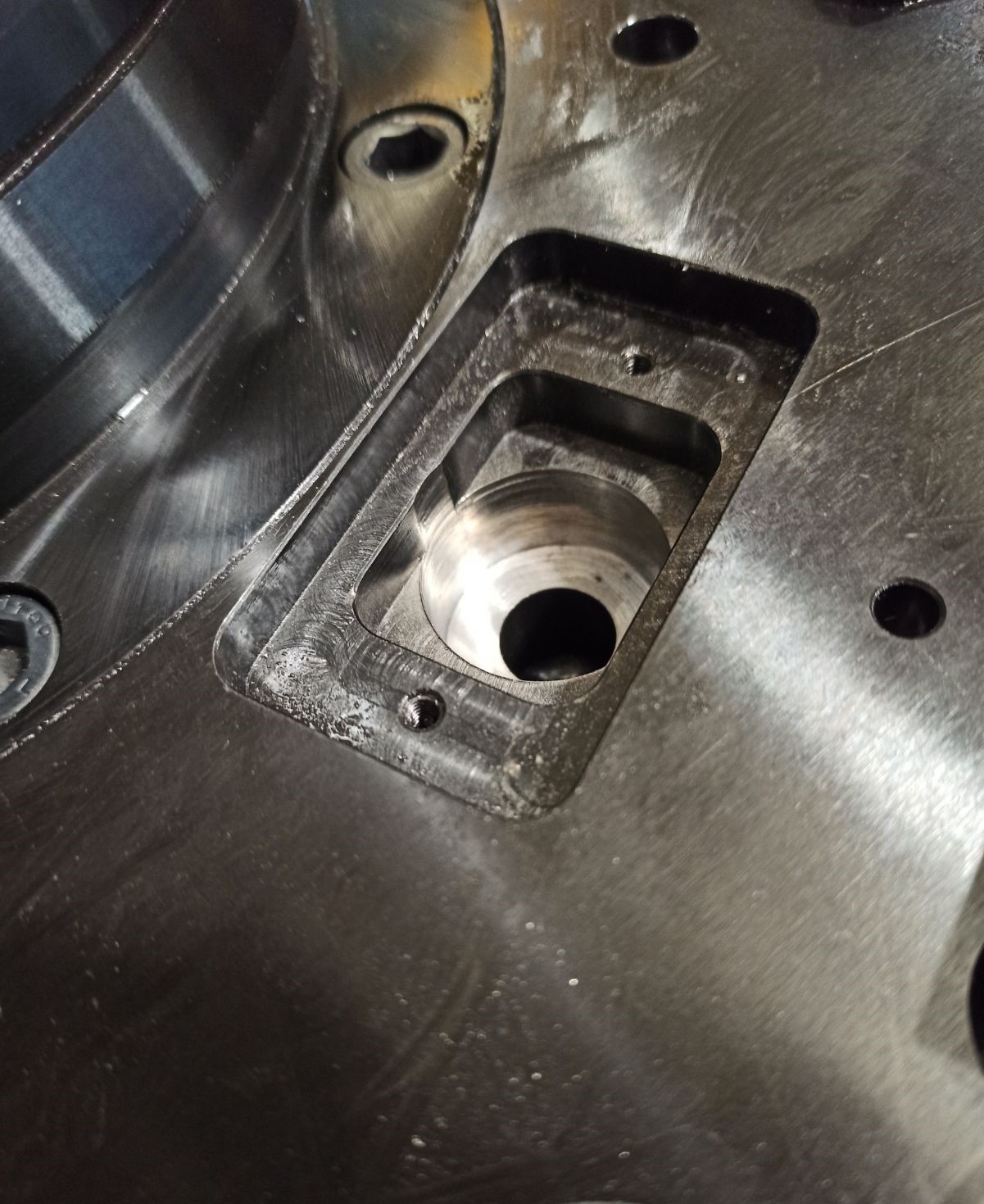

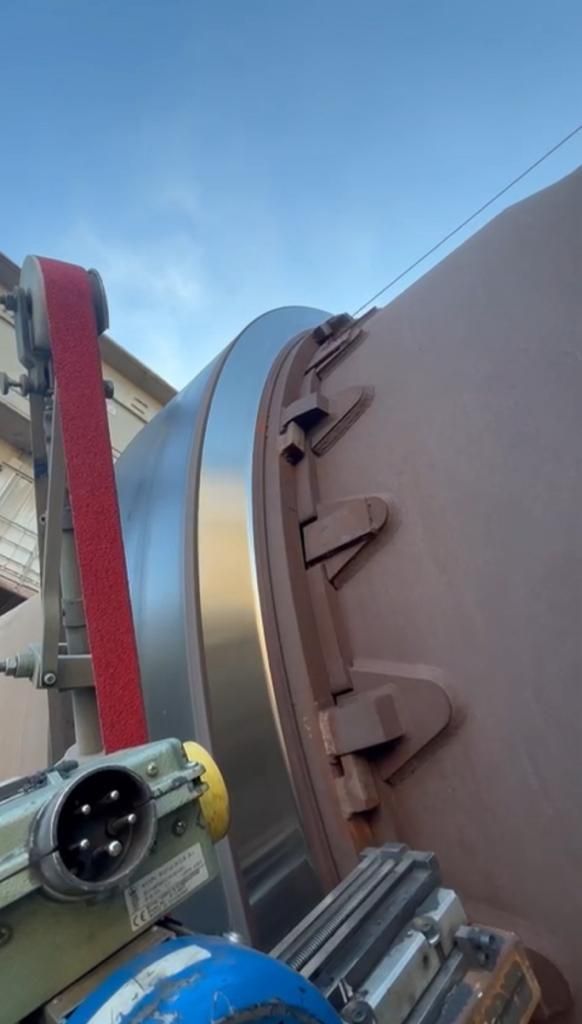

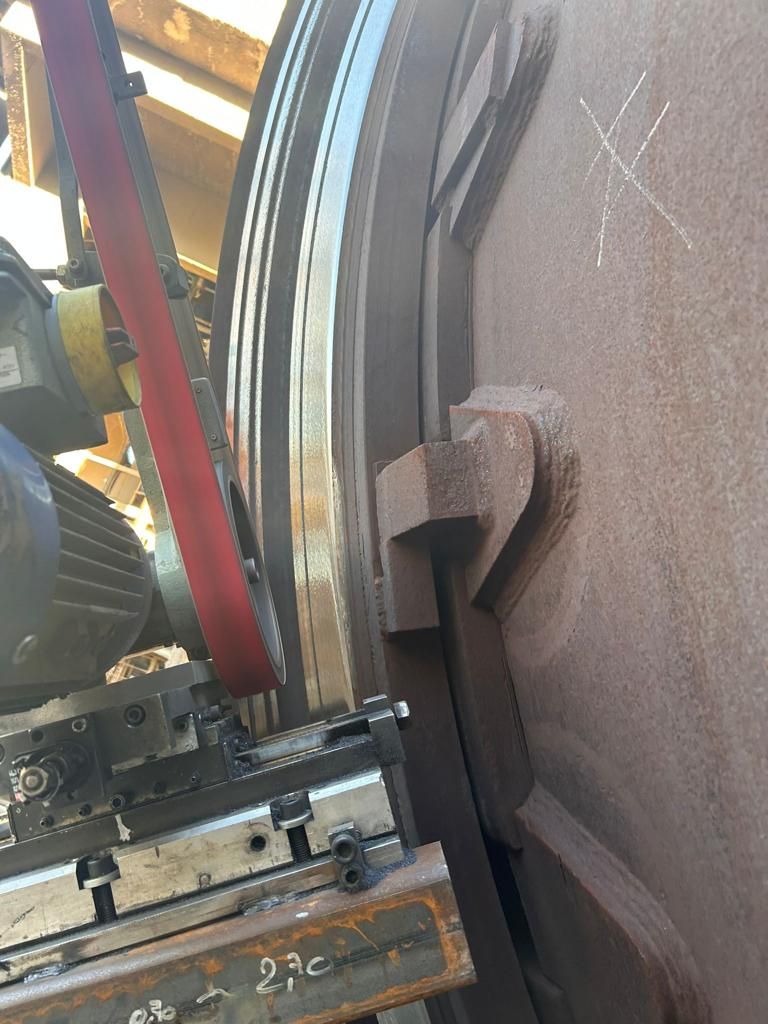

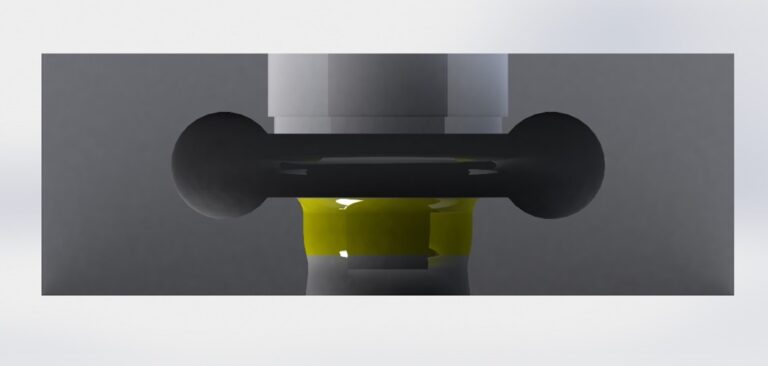

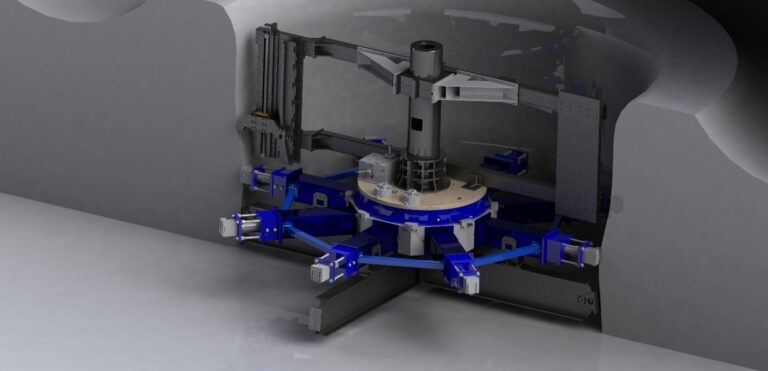

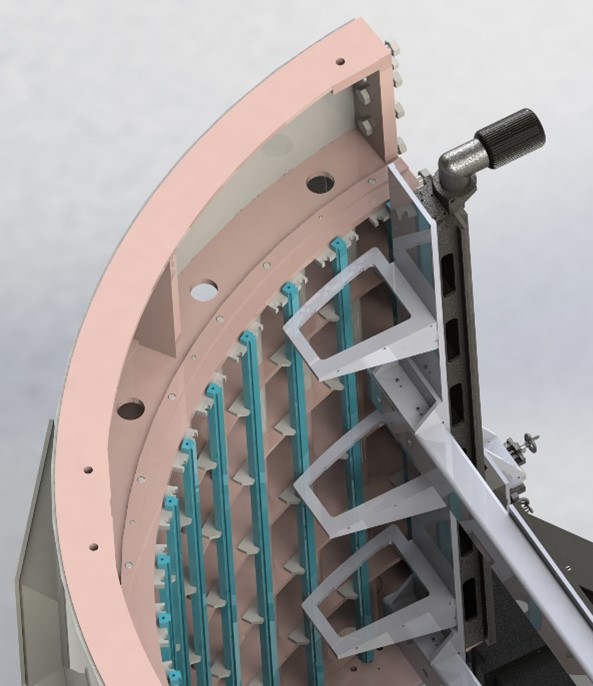

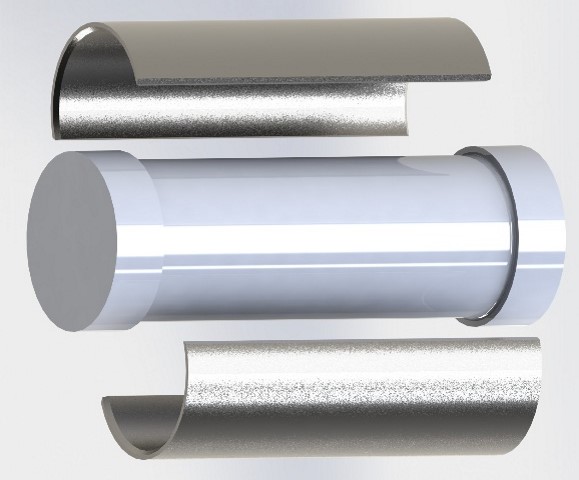

L’opération a débuté par une rectification contrôlée de la surface des arbres, initialement au diamètre Ø419 mm, afin d’atteindre un diamètre final de Ø416 mm. Ce travail a permis d’assurer une surface conforme, prête à recevoir le traitement de régule selon les tolérances spécifiques du constructeur.

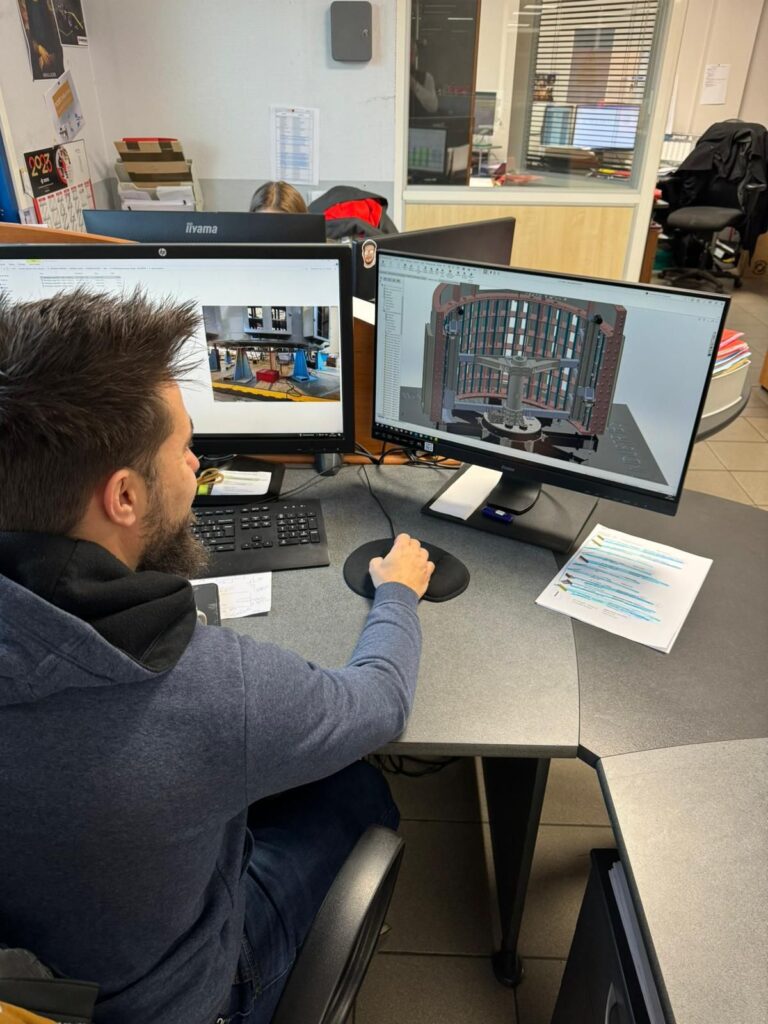

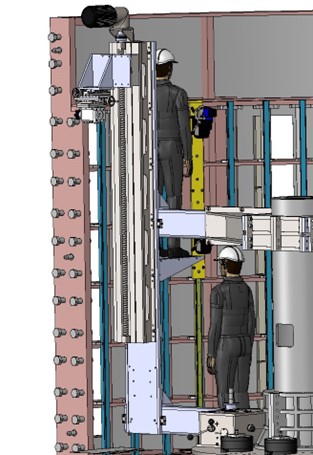

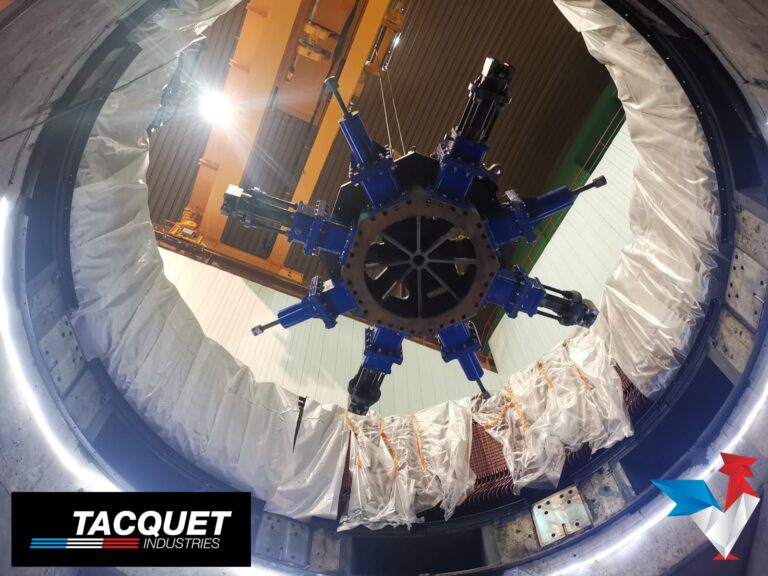

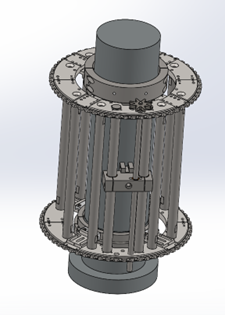

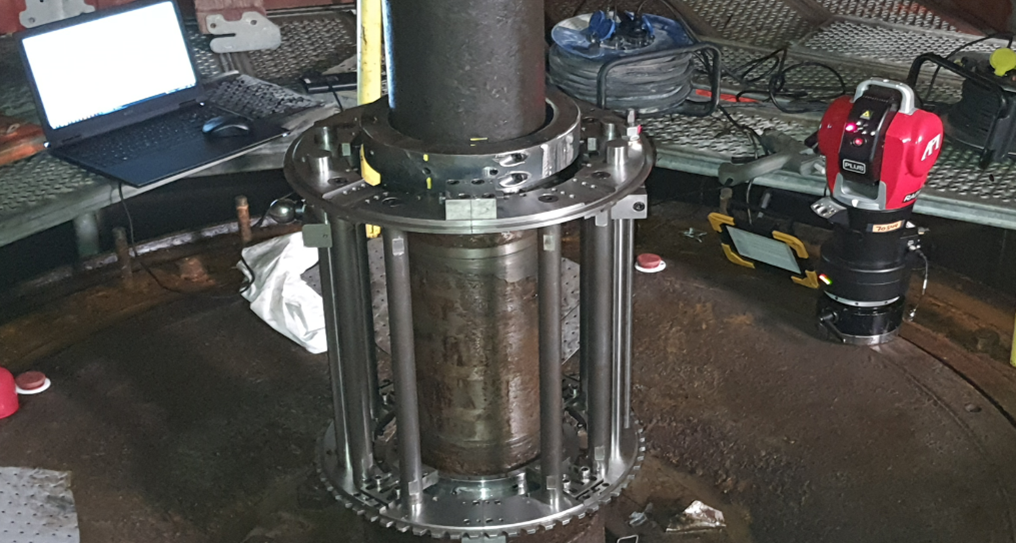

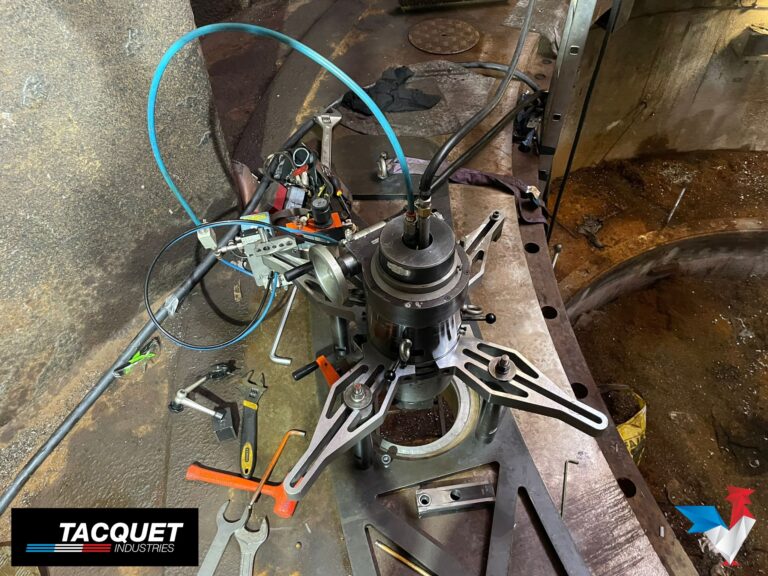

Une fois les travaux d’usinage effectués, un contrôle métrologique complet a été mené à l’aide d’un laser tracker, permettant une vérification précise des géométries et un réglage des bagues sur l’un des arbres. Un procès-verbal détaillé a été établi à l’issue des mesures, destiné à fournir les données nécessaires à la poursuite des opérations de régulation.

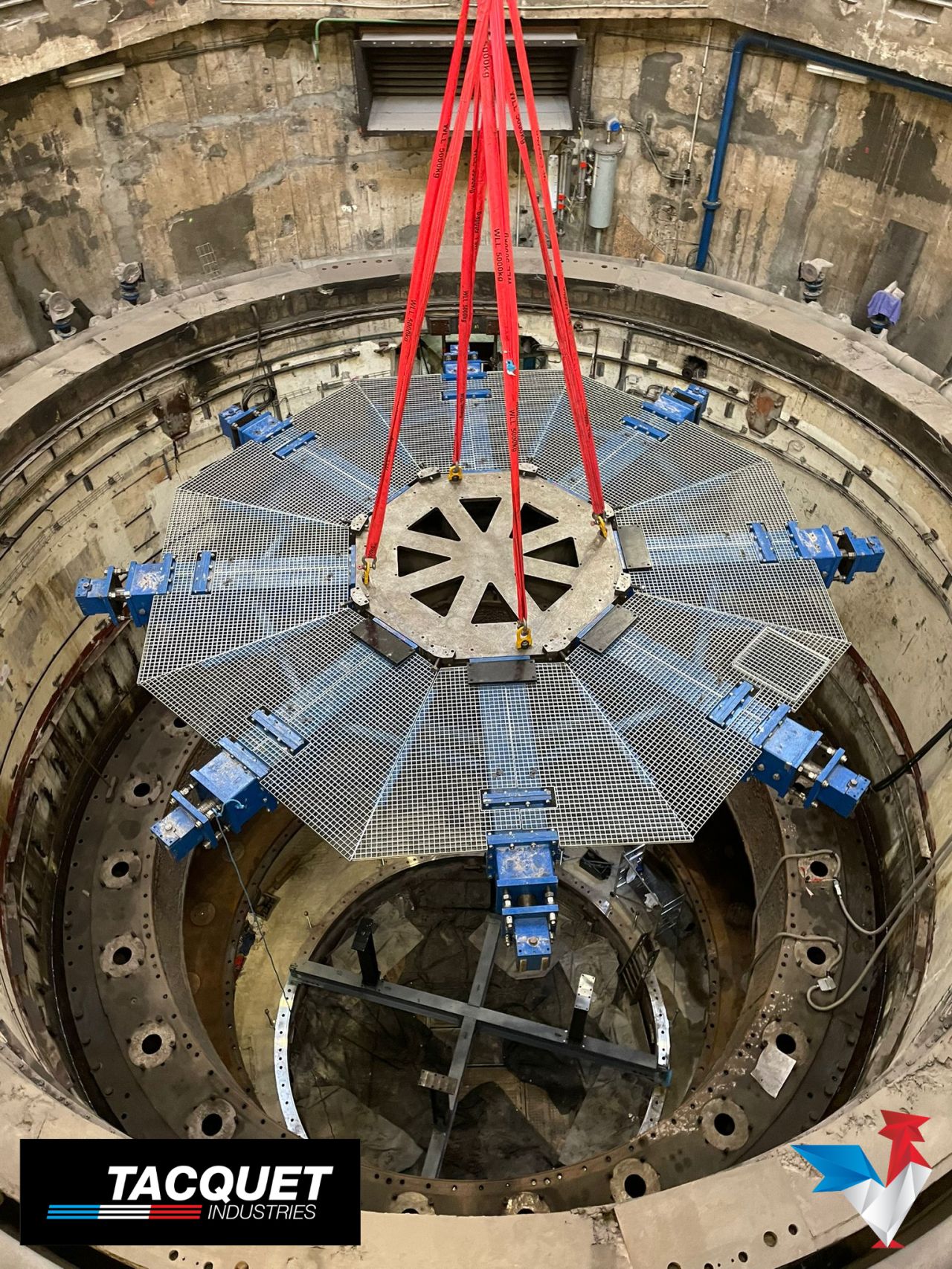

Cette prestation illustre l’importance d’un enchaînement rigoureux entre usinage et métrologie, garantissant la qualité fonctionnelle des composants mécaniques critiques avant leur remise en service.

Intervention en juin 2024