PIQUAGES & OBTURATION 4″

PIQUAGES & OBTURATION 4"

Obturation sous pression (4″) – Réseau en charge

Données : DN100 | PN16 | Eau industrielle

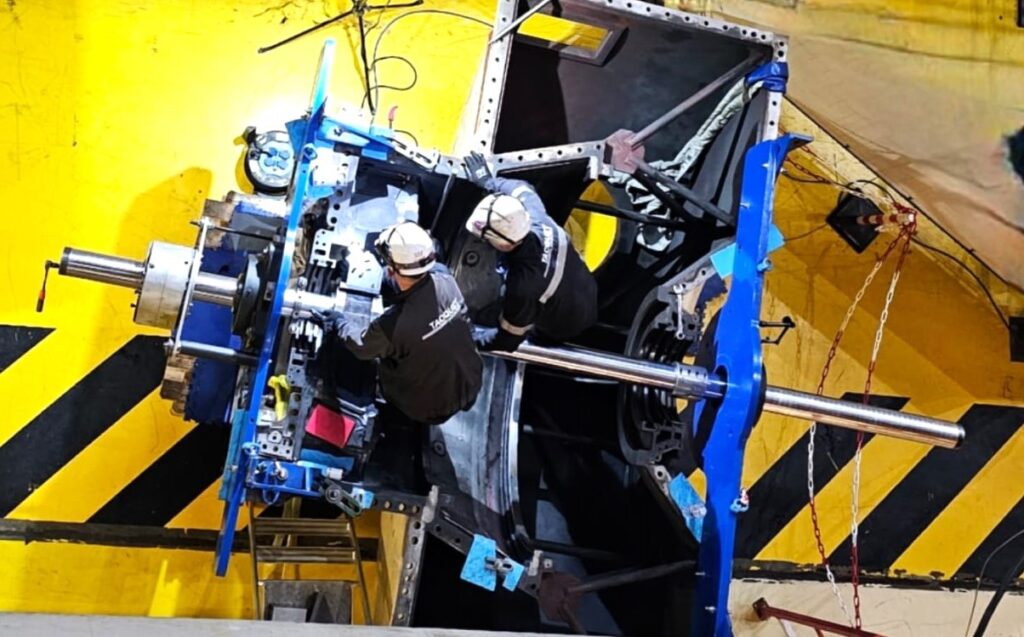

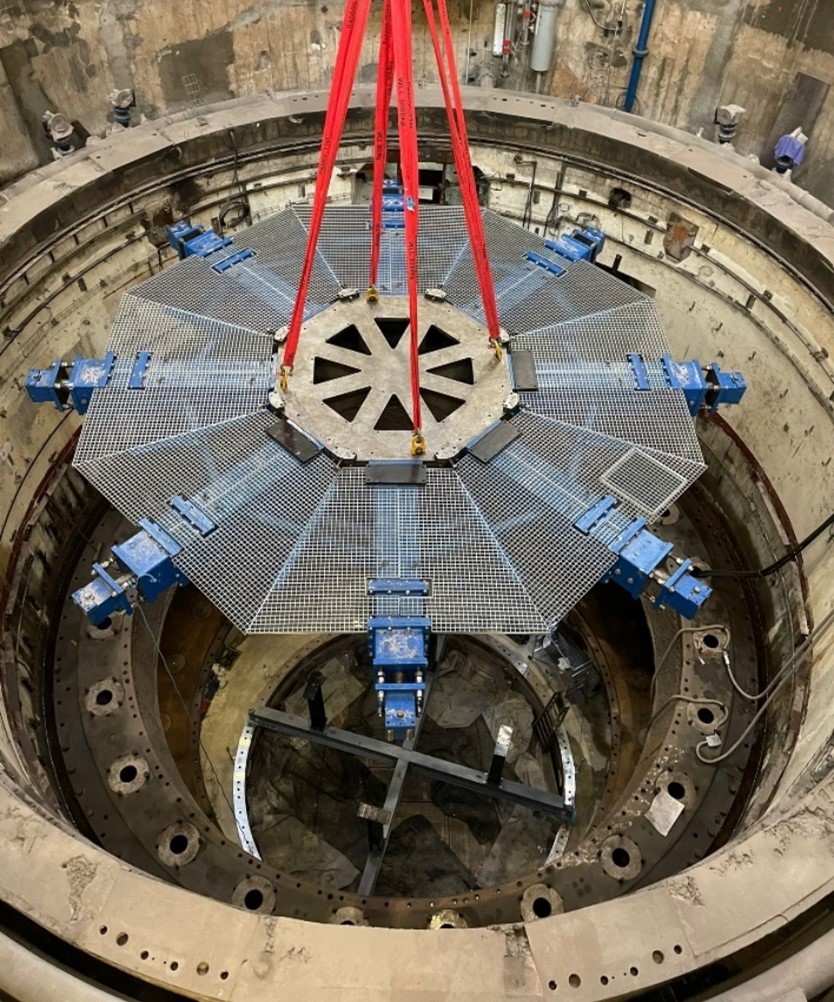

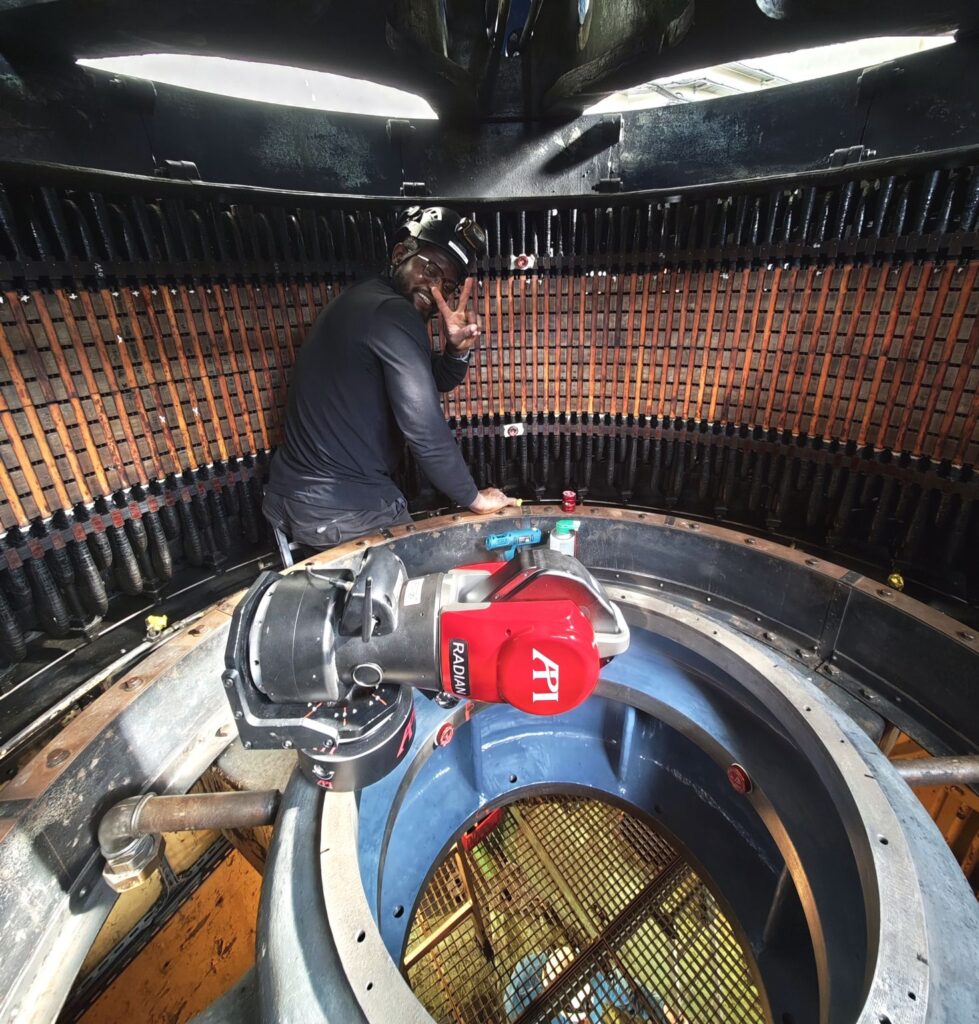

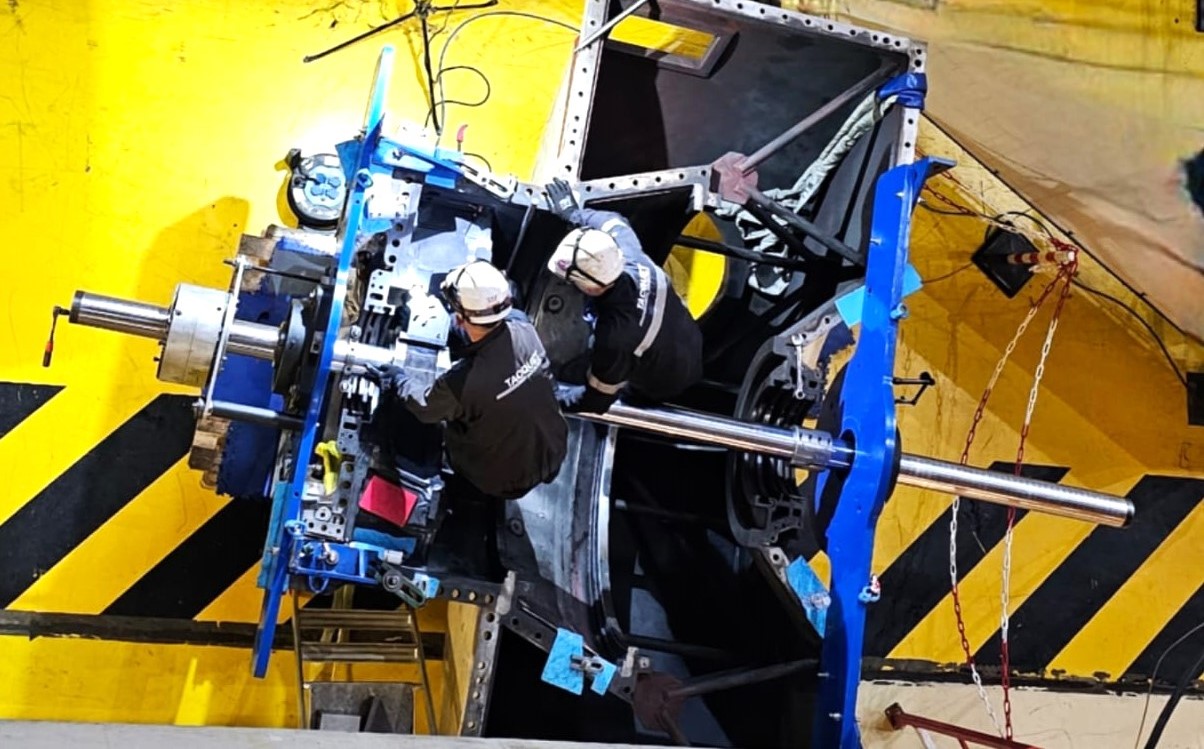

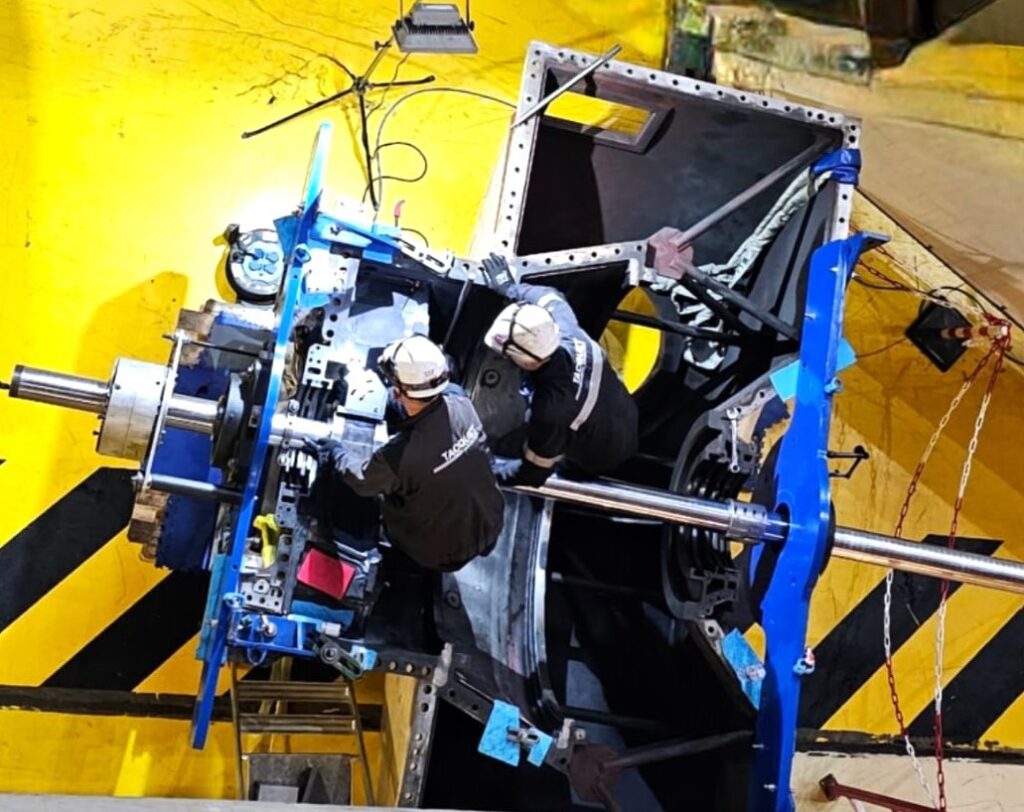

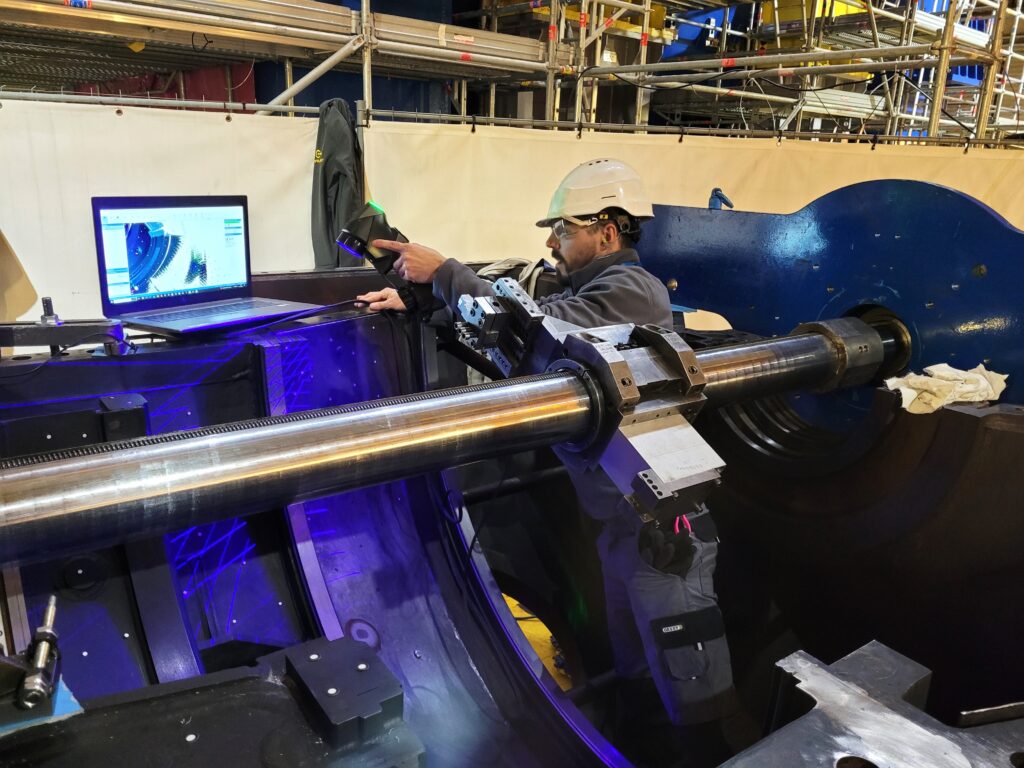

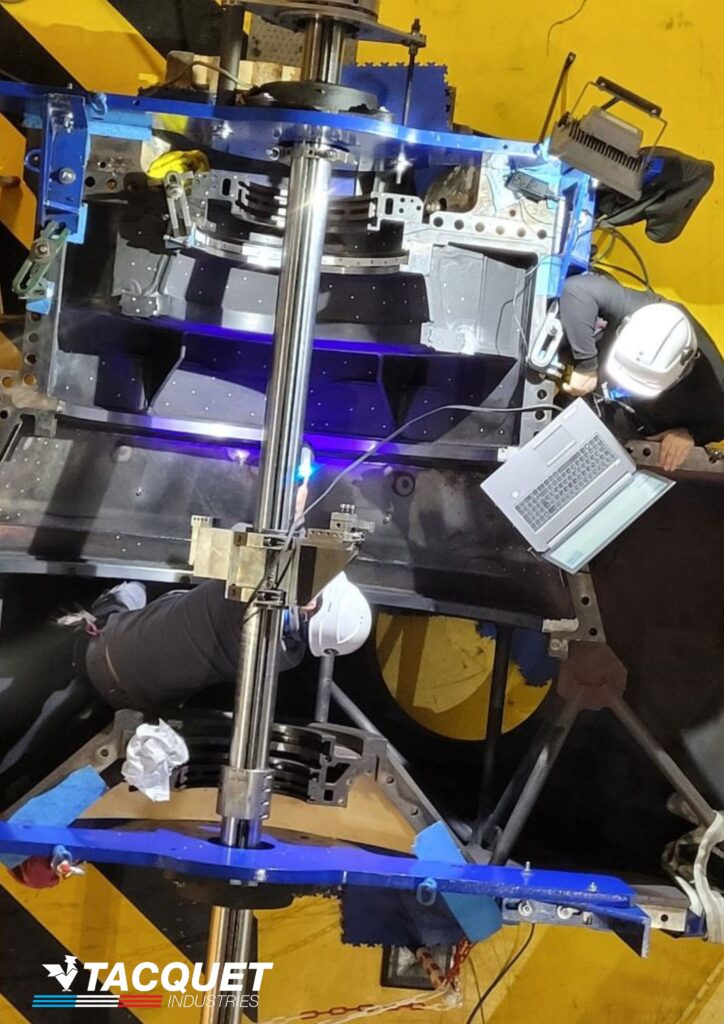

L’intervention

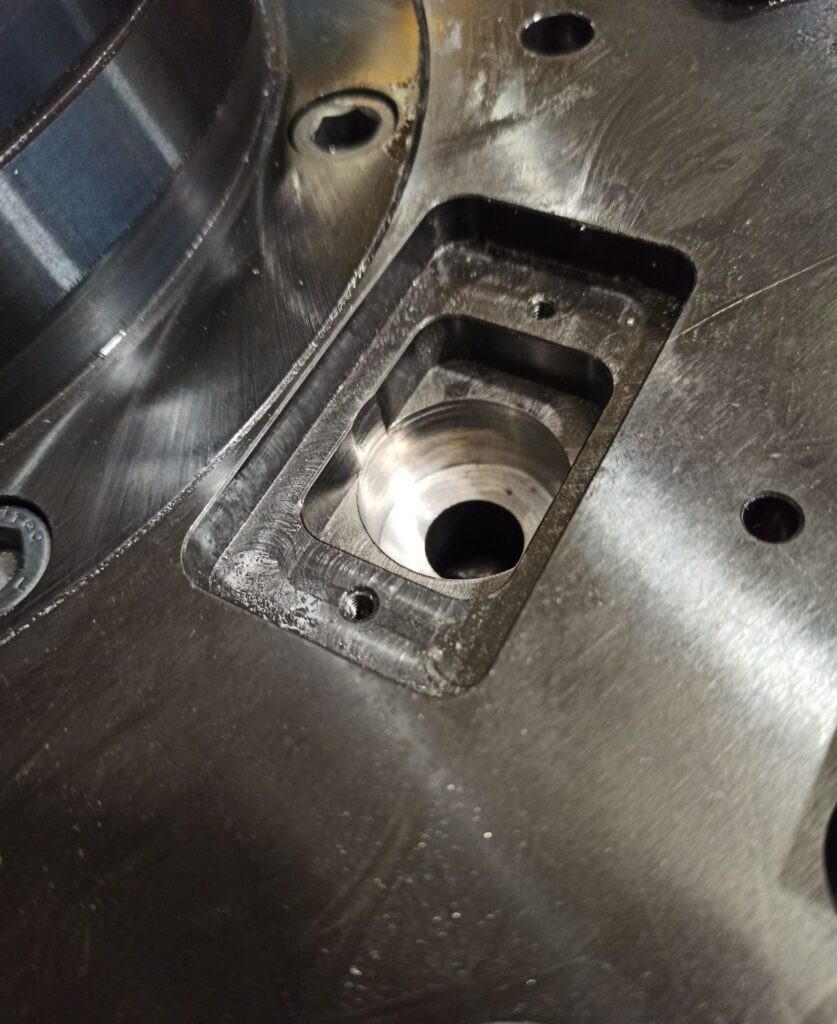

- Piquage : Pose d’un manchon « full encerclement » + vanne à passage intégral.

- Test : Épreuve d’étanchéité à l’azote avant perçage.

- Dérivations : Perçage en charge 4″ et création d’une purge 1″ sur collier mécanique.

- Obturation : Insertion de l’obturateur pour isolation de la zone de travaux.

Résultat

- Zéro coupure : Travaux réalisés sans arrêt de production.

- Étanchéité : Maintenance sécurisée sous pression.

DERNIÈRES INTERVENTIONS

No posts found!

No posts found!