Réhabilitation d’une turbine COO

Tous les articles

PAR DATE

Centrale hydraulique de Coo-Trois-Ponts, France

RÉHABILITATION D’UNE TURBINE

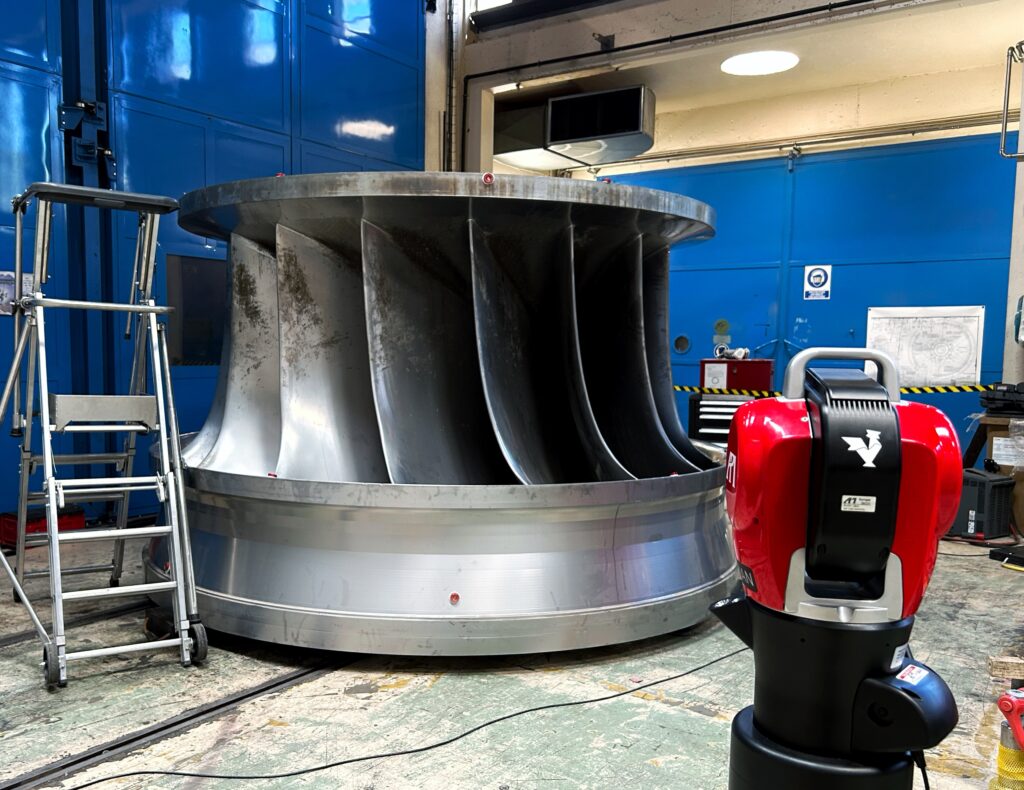

Une dernière intervention pour bien finir l’année 2024, usinage du groupe 2 de la magnifique centrale de Coo Trois-Ponts.

- RÉALISATION

Réhabilitation pour une future surpuissance:

1ère étape usinage du labyrinthe avec différents alésages (environ 2500mm de diamètre) et surfaçages à réaliser.

2ème étape usinage des alésages au niveau de la bâche spirale. (5500mm de diamètre)

CONTRÔLE AVANT TRAVAUX & MISE EN PLACE MACHINE

Mise en place de notre machine dans la turbine et réglage avec l’assistance du Tracker Laser

APERÇU APRÈS TRAVAUX

Publié le 20/12/2024