Contrôle géométrique d’un arbre secondaire

Contrôle géométrique et usinage d’un arbre

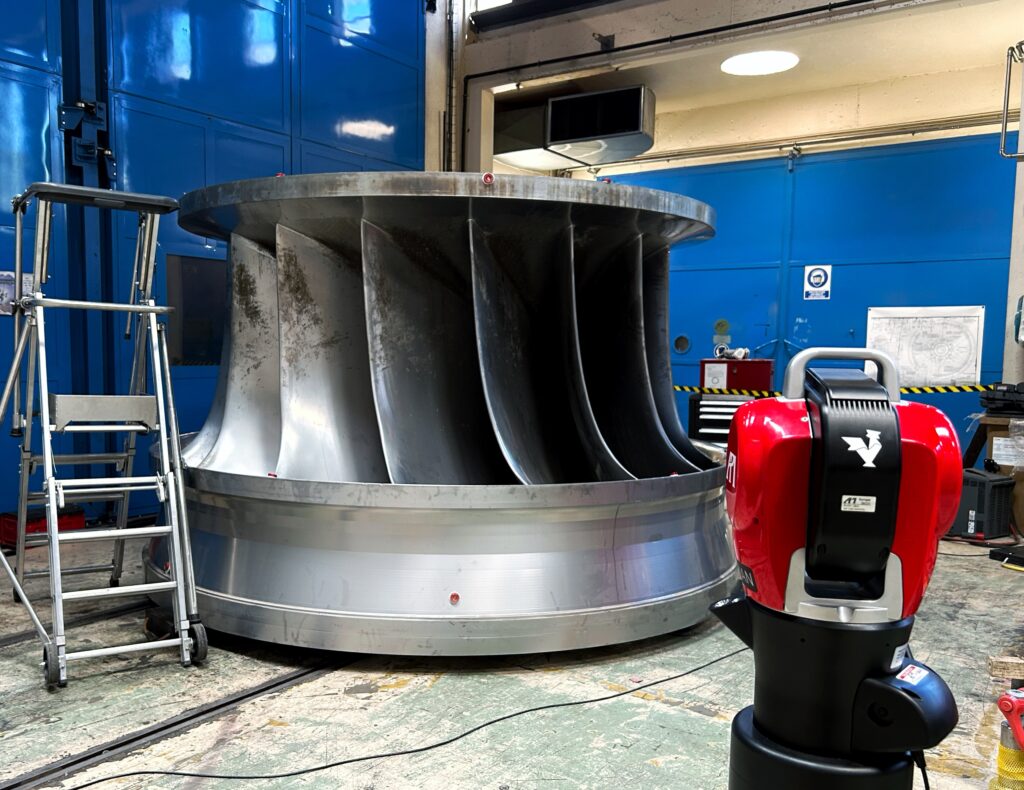

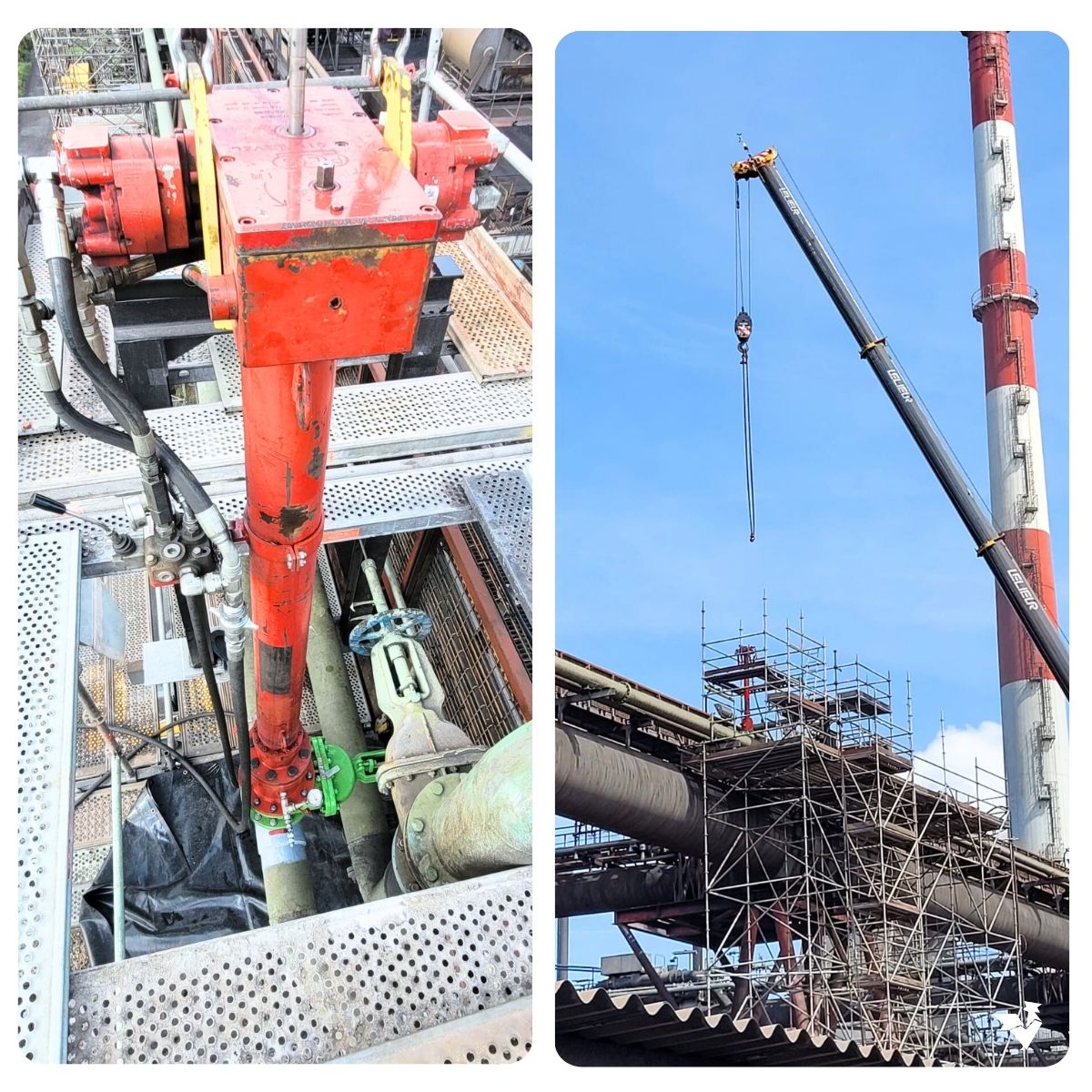

Une série d’interventions de métrologie a été menée sur un arbre de concasseur, dans le cadre d’un suivi complet avant et après usinage de reprise. Ces opérations ont été réalisées sur site, avec pour objectif de relever l’état géométrique initial de la pièce, de procéder à l’usinage ciblé, puis de valider les dimensions finales.

Les mesures ont été effectuées à l’aide d’un laser tracker, selon un référentiel adapté à la géométrie cylindrique de l’arbre. Les conditions thermiques ont été prises en compte, avec correction des valeurs à une température de référence standard. Un logiciel de métrologie spécialisé a permis de piloter les mesures et d’optimiser le traitement des données.

L’intervention a couvert différentes étapes :

Contrôle initial des cylindres, distinguant les zones déjà reprises et celles encore brutes,

Réglage de l’équipement d’usinage, notamment via la mise en place d’une bague support pour les patins de machine,

Usinage orbital de la surface cible,

Et enfin, contrôle géométrique final pour validation.

Cette approche complète a permis d’assurer une remise en état conforme aux exigences, en apportant une traçabilité dimensionnelle rigoureuse avant, pendant et après intervention.

Intervention du 31 août 2024

CONTRÔLE LASER